Produkcja w czasach kryzysu

Czy zmniejszona liczba zamówień to problem jedynie działu handlowego? Czy koszty stałe utrzymania zakładu produkcyjnego w praktyce oznaczają wzrost kosztów jednostkowych produkcji?

Jeżeli zredukujemy liczbę pracowników produkcyjnych, to czy nie podejmujemy w ten

Jeżeli zredukujemy liczbę pracowników produkcyjnych, to czy nie podejmujemy w ten sposób decyzji, idąc po linii najmniejszego oporu? Przecież wcześniej czy później kryzys się skończy i doświadczona załoga będzie ponownie potrzebna. Tylko kto będzie chciał pracować dla firmy, która tak łatwo redukuje zatrudnienie? A co z pozostałymi pracownikami, czy będą odpowiednio zmotywowani, aby pracować na dotychczasowym poziomie?

Gdyby było możliwe zlokalizowanie innych sposobów obniżenia kosztów produkcji, to gdy koniunktura powróci, nie bylibyśmy lepsi od konkurencji pod względem ceny, jak i gotowości załogi? Gdzie można zidentyfikować wąskie gardła w procesach produkcyjnych i jak je wyeliminować? Czy niewłaściwa wielkość partii produkcyjnej, która powoduje częste i kosztowne przezbrojenia, nie jest źródłem nadmiernych kosztów?

Być może to prawda, jednakże czy nie powinniśmy być bardziej elastyczni w stosunku do klienta i produkować w oczekiwanych ilościach i terminach dostaw? W takim razie może należy utrzymywać większe stany magazynowe, aby nie być zmuszonym do skracania wielkości partii produkcyjnych? Czyż nie istnieją poważne opracowania i wzory, jak wyliczać optymalną wielkość partii produkcyjnej? Czy liczba zmiennych potrzebnych do obliczenia, takich jak: zdolność produkcyjna, powierzchnia magazynu, liczba pozycji asortymentowych, czas przezbrojeń, wydajność najwęższego gardła w procesie czy wreszcie aktualne obciążenie linii produkcyjnej, nie jest zbyt liczna i złożona?

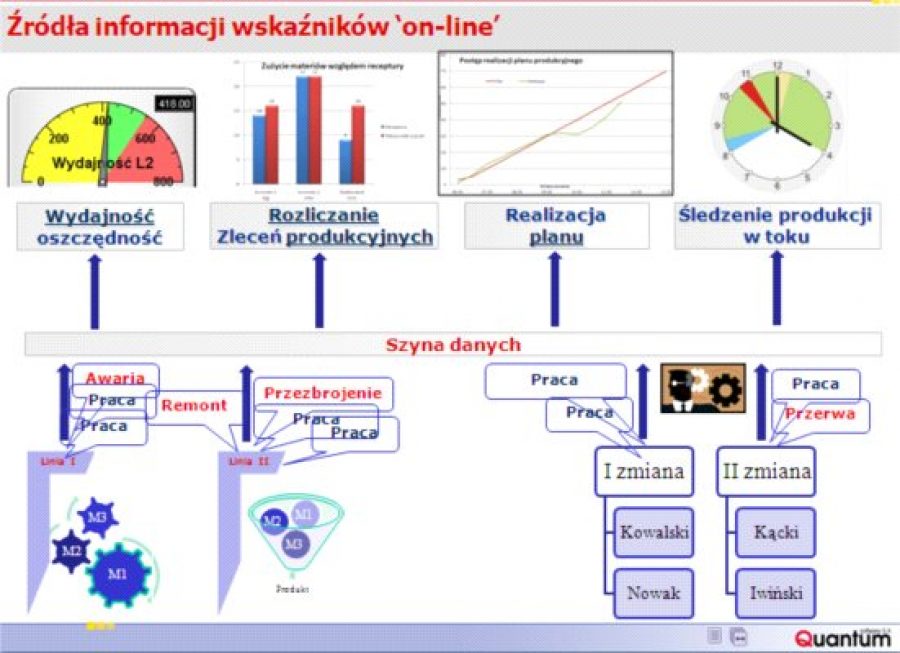

Czy zobrazowanie planów produkcyjnych, chociażby w postaci wykresu Gantta, pozwoli na efektywniejsze wykorzystanie zasobów? Skąd zatem wziąć rzetelne dane i to w czasie rzeczywistym, zwłaszcza te zmieniające się dynamicznie? Czy MES (Manufacturing Execution System), czyli system do realizacji produkcji, nie jest w stanie w tym pomóc?

Czy wyniki pomiaru, będą dostępne w czasie rzeczywistym? Na jakim poziomie szczegółowości jest możliwy dostęp do OEE? Czy jest dostępny przekrój od efektywności całego zakładu, poczynając od konkretnych linii produkcyjnych, a skończywszy na poziomie pojedynczej maszyny? Czy można różnicować dostęp do OEE dla poszczególnych szczebli zarządzania? Czy jest możliwe dokładne wskazanie urządzenia, które jest najsłabszym ogniwem.Jak właściwie kontrolować jakość, aby spełniać normy bezpieczeństwa produkcji?

Jak sprawić, aby wadliwe produkty wychwycić jeszcze na etapie produkcji? Jak nie dopuścić do sytuacji, by klient zareklamował wadliwy produkt? Co jest bardziej korzystne dla przedsiębiorstwa:

• zmniejszenie nakładów na zarządzanie jakością i w konsekwencji ryzyko zatrucia się klienta (branża spożywcza, farmaceutyczna) lub wybuchających w niewłaściwej sytuacji poduszek powietrznych i ewentualne ogromne koszty sądowe, utrata wizerunku i koszty wycofania określonej partii z rynku?

• zastosowanie takich narzędzi, które umożliwią identyfikację problemu na etapie produkcji, oszczędzając na surowcach i nakładach?

W jakim stopniu zastosowanie funkcjonalności genealogii w systemach MES usprawni zarządzanie jakością?

W jaki sposób dobrać linie i maszyny do produkcji konkretnego asortymentu?

Która linia będzie bardziej wydajna? A która będzie najtańsza? Czy jest możliwe, aby pogodzić obydwa kryteria? Skąd wiadomo i czy to możliwe, aby produkcja tego samego asortymentu na tej samej linii charakteryzowała się różnymi kosztami jednostkowymi towaru, w zależności od zmiany czy brygady?J ak obniżyć koszty zużycia energii przy jej drastycznie rosnących cenach? Jak zbilansować linie pod względem energetycznym? Czy MES pomoże w takim planowaniu produkcji, aby obniżyć koszty związane ze zużyciem energii? Skąd wiadomo, co jest najczęstszą przyczyną przestojów? Czy pracownicy mają czas na rejestrowanie przestojów rzędu kilku minut? Ponieważ takich przestojów w ciągu zmiany może wystąpić wiele, co sumarycznie może wynieść nawet kilkanaście, a w niektórych przypadkach kilkadziesiąt procent czasu całej zmiany, czy MES pozwoli na ich rejestrowanie i analizę? Gdyby zaistniała taka potrzeba, na szczególnie kosztownych maszynach, czy MES może rejestrować przestoje rzędu kilku sekund? Czy pomoże to w lokalizacji przyczyn, np. wadliwych komponentów od konkretnego dostawcy? Kiedy, ile i, co istotne, u kogo zamawiać surowce dla potrzeb naszej produkcji? Czy MES jest w stanie porozumieć się z naszym systemem MRP/ERP, aby zapanować nad właściwym przepływem materiałowym? Czy jest w stanie przekazać informacje o niemożności realizacji zlecenia w określonym czasie z powodu niewystarczającej ilości surowców? Czy jest możliwe uzyskanie tych informacji przed zatwierdzeniem terminu realizacji zlecenia, uwzględniając prace w toku? Jak rzetelnie obliczyć koszty produkcji konkretnego zlecenia? Czy jest to możliwe? Czy potrzebowaliśmy w tym celu precyzyjnie rozliczać zarówno zużycie surowca na każdym etapie produkcji, jak i nakłady roboczogodzin oraz czas pracy maszyn wraz ze zużyciem energii? Czy wówczas nie okaże się, że produkcja różnych zleceń, ale dla tego samego asortymentu, nie wykaże różnic w koszcie jednostkowym? Jak wówczas zlokalizować i wyeliminować przyczyny ponadnormatywnego zużycia surowców czy nakładów? Czy MES pozwoli na śledzenie w czasie rzeczywistym i natychmiastowe reagowanie? Dlaczego czasami mamy problemy z dotrzymaniem terminu realizacji zlecenia? Czy to dobrze, że nie zawsze wówczas jesteśmy zobligowani do zapłaty kar za opóźnienia? Czy technologia związana z nierealnym czasem realizacji zadań i czynności operacyjnych nie jest przyczyną rozchwiania produkcji? A może konieczność dokonywania częstych poprawek, niedostępność surowców i komponentów na czas lub brak aktualnych informacji o postępach realizacji zlecenia jest przyczyną opóźnień? A spory pomiędzy działem handlowym a produkcyjnym co do określenia właściwego terminu realizacji zlecenia? Nie wynikają one z braku narzędzia do precyzyjnego wyznaczania najwcześniejszego terminu realizacji zlecenia, uwzględniając obecne zamówienia i ich statusy realizacji, zawarte w umowach kary oraz dostępne zasoby do realizacji zamówienia (maszyny, ludzie). Może przesunięcie problematyki na granice styku produkcji ze sprzedażą, logistyką czy dostawcami pozwoli pozbyć się problemu? Biorąc po� d uwagę złożoność odpowiedzi, ale posiadając odpowiednie narzędzie, które dostarczy rzetelnych informacji, nie byłoby doskonałym dowodem rzeczowym?