VMI w praktyce

Tradycyjny model zarządzania zapasem zakłada, że to kupiec jest całkowicie odpowiedzialny za pilnowanie stanów magazynowych asortymentu. Wspomagając się zewnętrznymi systemami ERP lub klasycznym plikiem Excel - od początku do końca zaangażowany jest w przeprowadzenie całego...

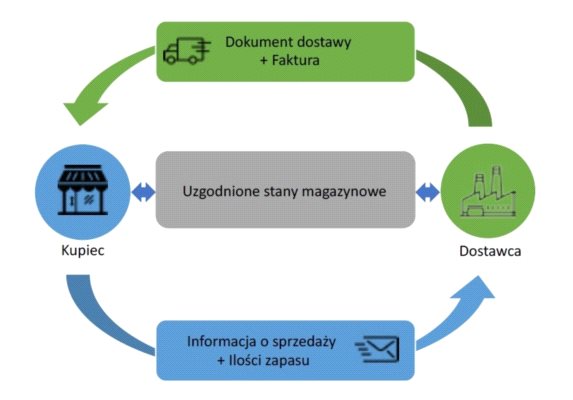

W modelu VMI dostawca staje się odpowiedzialny za monitorowanie, planowanie i zarządzanie stockiem. Istnieją także modele pośrednie, w przypadku których kupiec dokonuje zamówienia na podstawie wcześniej wystawionej rekomendacji przez swojego kontrahenta. Jednak, aby w pełni osiągnąć korzyści wynikające z optymalizacji łańcucha dostaw, najlepiej przekazać wspomniane obowiązki na dostawcę. Głównym filarem takiej kooperacji musi być wzajemne zaufanie. Kupiec zamiast zamówienia, udostępnia drogą elektroniczną (lub inną) dane na temat obecnego poziomu sprzedaży, ewentualnie stanów magazynowych. Dostawca na podstawie tych informacji samodzielnie podejmuje decyzję dotyczącą uzupełnienia artykułów magazynowych, zachowując wcześniej ustalone stany minimalne i maksymalne, przy okazji udostępniając drugiej stronie dokument dostawy wraz z fakturą (Rysunek). Największą różnicą w stosunku do tradycyjnego modelu (gdzie każda ze stron na własną rękę próbuje osiągnąć przewagę konkurencyjną) jest wspólny cel polegający na uzyskaniu korzyści wynikających z optymalizacji łańcucha dostaw. Zarówno kupujący, jak i dostawca muszą wykazywać postawę proaktywną. Rolą kupca będzie przekazanie wszelkich istotnych informacji do dostawcy. Ten natomiast powinien aktywnie zabiegać o aktualizacje. Transparentność współpracy oraz stały kontakt obydwu stron pomaga w zmniejszeniu odchylenia pomiędzy prognozami a rzeczywistym zużyciem materiałowym.

W Europie stosowanie rozwiązań VMI nie jest powszechne. W 2014 roku niecałe 10% przedsiębiorstw deklarowało posiadanie systemów tego typu. Sytuacja lepiej wygląda w takich krajach jak Austria czy Włochy z szacunkowym zastosowaniem na poziomie 10-25%, a firmy w Niemczech czy Francji wykazują wskaźniki bliskie 50%. Niekwestionowanym liderem aplikacji systemów VMI są Szwajcarzy – ponad 75% przedsiębiorstw związanych ze sprzedażą detaliczną FMCG użytkuje systemy do zarządzania zapasami [1].

Projektowanie systemu

Najlepsze rozwiązania to te dopasowane bezpośrednio do potrzeb klienta i dostawcy. Podczas projektowania systemu VMI należy uwzględnić wiele czynników, w tym kompleksowość świadczonej usługi, poziom zapasów, wymagania jakościowe, magazynowanie, sposób wymiany informacji. Wykorzystując odpowiednie narzędzia, dostawca zyskuje możliwość łatwiejszego i samodzielnego zarządzania setkami lub tysiącami pozycji. Wyróżniamy kilka najczęściej stosowanych typów systemów VMI – od najbardziej podstawowych, gdzie przedstawiciel dostawcy dokonuje okresowych przeglądów pojemników z artykułami, uzupełniając brakujące materiały, po bardziej zaawansowane jak sklepiki wewnątrzzakładowe (asortyment uzupełniany np. raz w tygodniu), punkty użycia (maszyny vendingowe, rozmieszczone blisko miejsca dystrybucji np. dla artykułów BHP), na elektronicznej wymianie informacji kończąc. W tych ostatnich swoje zastosowanie mają metody wymiany danych oparte na EDI (Electronic Data Interchange). Jest to całkowicie zautomatyzowany proces, wynikający z połączenia systemów po obydwu stronach biznesu. Wprowadzenie konkretnego rozwiązania należy traktować jako proces. Jednakże, pierwsze wdrożenie najlepiej przeprowadzić w sposób projektowy, ustalając poszczególne kroki działania w możliwie ustrukturyzowanym planie – harmonogramie wdrożenia. Wejście na wyższy poziom współpracy powinno rozpocząć się od oceny potrzeby biznesowej i analizy ryzyka wraz z programem ograniczenia skutków wydarzeń niepożądanych. Wszystkie te działania powinny zostać precyzyjnie przygotowane już na samym początku prac projektowych. Odpowiednia ilość czasu poświęconego na zaplanowanie procesu przełoży się na sprawniejsze przekonanie zarządu, którego zdecydowane wsparcie pomoże w zaangażowaniu wszystkich włączonych w projekt.

Korzyści z wdrożeń VMI

Etapy dojrzałości VMI definiuje Claassen [2]. W pierwszym etapie dostawca przejmuje odpowiedzialność za zamówienie, zarządzanie zapasami i uzupełnianie. W tej fazie wzrosty przejawiają się głównie w jakości usług, ale z reguły ciężko już o korzyści finansowe. W drugim etapie, dostawca przejmuje pełną kontrolę nad łańcuchem dostaw. Tylko na tym etapie można osiągnąć znaczące obniżki kosztów bez obniżania poziomu usług. Podobnie jak we wszystkich złożonych procesach biznesowych, benefity z programów VMI i partnerstwa są wielowymiarowe. Oczekiwane efekty końcowe wprowadzenia VMI to niższe koszty, lepsza obsługa i większa przejrzystość w łańcuchu dostaw. Dodatkowo korzyści płynące z zastosowania VMI często są zbieżne z innymi ulepszeniami wprowadzonymi podczas implementacji VMI, więc nie zawsze jest łatwo wskazać, które pochodzą wyłącznie z wprowadzonego rozwiązania.

Z uwagi na to, że model współpracy polega na dostarczeniu artykułów klientowi, wtedy, gdy ten ich potrzebuje, po stronie klienta główną korzyścią będzie zmniejszenie stanów magazynowych, w tym usunięcie zapasów bezpieczeństwa. Niższe zapasy mogą zmniejszyć zapotrzebowanie na przestrzeń magazynową i zasoby magazynowe, a to skutecznie przekłada się na oszczędności.

Dodatkowo, klient zwolniony jest z obowiązku wystawiania zamówień, w konsekwencji przy zastosowaniu VMI znika konieczność ewentualnych korekt oraz przedłużającego się uzgadniania. Jednocześnie klient może zaobserwować obniżenie wydatków administracyjnych związanych z uwolnieniem zasobów ludzkich (koszt procesowania zamówień).

Dostawca jest natomiast w stanie uniknąć nieefektywnego wykorzystania zdolności produkcyjnych, dopasowując swój harmonogram produkcji do potrzeb klienta, przy okazji optymalizując zakupy po swojej stronie. To może przyczynić się do poprawy finalnej ceny artykułów dla klienta. Im większa liczba klientów z wdrożonym VMI, tym więcej informacji dostępnych na wczesnym etapie. To z kolei pozwala dostawcy lepiej wykorzystywać siłę roboczą, zasoby sprzętu czy elastyczność wysyłki, poprzez dokładne planowanie transportu, ostatecznie przekładające się na optymalizację wydatków.

Powodzenie wdrożenia

Mimo że system VMI obiecuje wiele, rzeczywiste wdrożenia nie zawsze są tak skuteczne. „Na dziesięć wdrożeń, trzy lub cztery osiągają ogromne korzyści. Trzy lub cztery mają pewne zalety, ale nie tak wiele, jak się spodziewano, a dwie lub trzy nie przynoszą żadnych korzyści” [3]. Na powodzenie całego przedsięwzięcia wpływają czynniki związane z trzema obszarami. Biznesowym – zaufanie partnerów biznesowych oraz jakość podczas wdrożenia. Obie strony muszą całkowicie zaangażować się w proces, aby sprostać wzajemnym nie tylko oczekiwaniom, ale i wymaganiom. Technicznym – wybór odpowiedniego rozwiązania, dopasowanego do indywidualnych potrzeb klienta, tak aby uniknąć ewentualnych problemów związanych z wymianą informacji. Wewnętrznym – odpowiedni lider projektu, który zachęci pozostałych członków zespołu do sprawnego i zmobilizowanego działania na rzecz efektywnego przeprowadzenia wdrożenia, wraz przekonaniem osób sceptycznie nastawionych do projektu. Błędnie poprowadzone procesy i szkolenia pracowników mogą zaważyć na powodzeniu całości projektu.

Bazując na doświadczeniu zdobytym podczas wdrożeń prowadzonych na potrzeby klientów OptiBuy, firmy wykorzystujące pomyślnie wdrożony VMI potrafią osiągać przewagę konkurencyjną względem swoich konkurentów rynkowych w krótkim czasie. To zasługa głównie wymienionych wyżej korzyści skutecznie przekładających się na pozytywny wynik finansowy firmy oraz wartość dodaną płynącą z usprawnienia procesów wewnętrznych i relacji z dostawcą.

1. ECR Europe Survey 2014

2. Performance Outcomes and Success Factors of Vendor Managed Inventory (VMI), Claassen et al., 2008.

3. Op. cit.