Audi poszerza możliwości druku 3D w produkcji

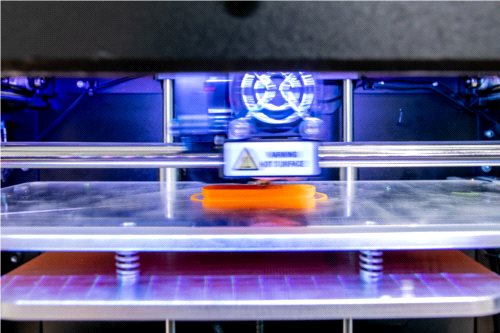

Audi intensyfikuje wykorzystanie drukarek 3D w procesie produkcyjnym. Zaprojektowane na zamówienie i lokalnie drukowane narzędzia pomocnicze z drukarek 3D wspomagają pracowników linii produkcyjnych.

W przyszłości, za wdrożenie tej metody w zakładzie Audi w Neckarsulm, odpowiedzialny będzie specjalny dział.

Zespół ekspertów z centrum wdrożeń i analiz ma w zakładzie ręcznego montażu modelu R8 w Bölllinger Höfe ugruntowaną pozycję. Zespół skupia się na polimerowym druku 3D. W ścisłej współpracy z kolegami z linii montażowej, eksperci opracowują pomysły na nowe albo na zoptymalizowane narzędzia. Team, którym zarządza Waldemar Hirsch, projektuje na miejscu narzędzia, a następnie drukuje je w drukarce 3D. Podczas tygodniowych warsztatów, które miały miejsce w grudniu ubiegłego roku, zespół przetestował wykorzystywanie w ten sposób wytworzonych narzędzi w procesie seryjnej produkcji w fabryce. Specjaliści zidentyfikowali kilkaset zastosowań, w których drukowane narzędzia pozwalają na znaczne oszczędności.

– Tworząc osobny dział zajmujący się rozwojem technologii druku 3D, profesjonalizujemy ten projekt. W przyszłości jeszcze więcej pracowników będzie mogło korzystać z doświadczeń tego zespołu i ze specjalnie dla nich tworzonych narzędzi – mówi Helmut Stettner, dyrektor fabryki w Neckarsulm.

Audi wykorzystuje ten projekt również do aktywnego stymulowania zmian kulturowych. Osoby zatrudnione na linii produkcyjnej są bezpośrednio zaangażowane w proces opracowywania narzędzi drukowanych w drukarkach 3D.

Waldemar Hirsch najwyższy priorytet nadaje kwestii skupienia się na pracownikach i na ich potrzebach. – Przy projektowaniu prototypu niezmiernie ważnym jest spełnienie życzeń naszych kolegów – podkreśla. – Naszym celem jest jak najszybsze dostarczenie osobom zatrudnionym w Audi odpowiednich, wydrukowanych w drukarkach 3D narzędzi i wsparcie ich w ten sposób w ich codziennej pracy.

Cały proces to kolejna cegiełka w cyfrowej transformacji firmy. Dla Audi oznacza to niezmiernie ważny krok na drodze przekształcenia produkcji w nowoczesną, inteligentną fabrykę – smart factory. Zastosowanie futurystycznej technologii zwiększa elastyczność i wydajność, a także umożliwia – zgodnie z sugestiami pracowników – dostosowanie produktów do potrzeb klienta. – Decyzja o utworzeniu nowego działu wspiera tworzenie sieci łączącej różne fabryki. Docelowo, z fachowej wiedzy wytworzonej w Neckarsulm korzystać będzie cała Grupa Volkswagen – podsumowuje Helmut Stettner.