Maszyna jako usługa

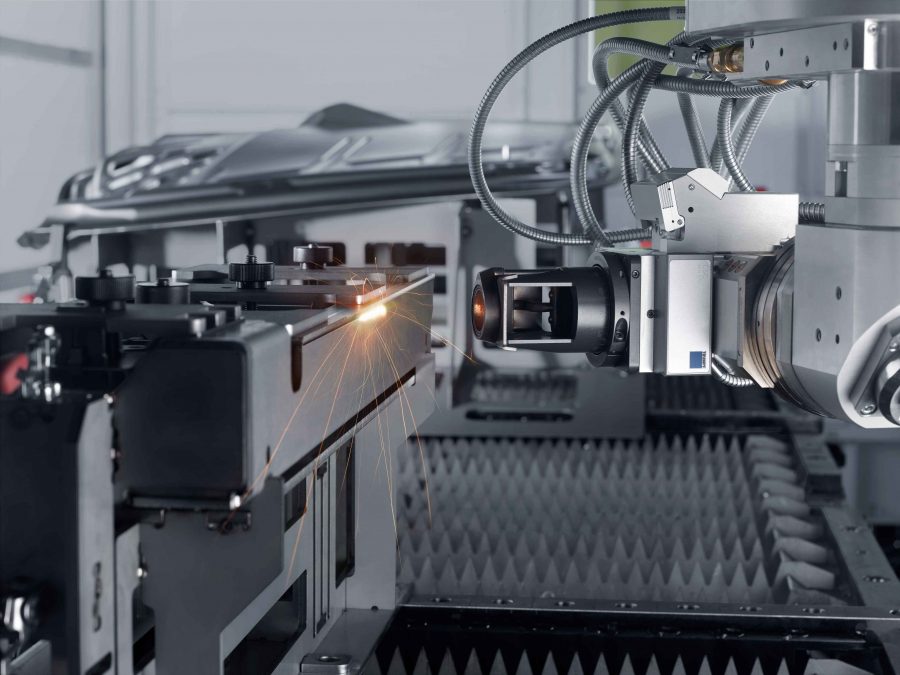

Łączenie systemów cyber-fizycznych, automatyzacja i wykorzystanie IoT – wszystkie te elementy stanowią fundament inteligentnych fabryk. Przemysł 4.0 wychodzi jednak o krok dalej, wykorzystując maszynę nie tylko jako element linii produkcyjnej ale też jako narzędzie do realizacji celów biznesowych przedsiębiorstwa.

W ten sposób rozwija się trend “machine-as-a-service”, w którym maszyna nie spełnia już tylko swoich tradycyjnych funkcji. Dzięki wykorzystaniu Przemysłowego Internetu Rzeczy wspiera ona jednocześnie realizację celów biznesowych. W Przemyśle 4.0, dzięki automatyzacji oraz IoT, maszyny zwiększają sprzedaż nie tylko dzięki wytwarzaniu produktu ale przyczyniają się też do wzrostu samej produkcji i skalowalności biznesu, a w efekcie pomnażaniu przychodów biznesowych przedsiębiorstwa.

Maszyna jako usługa (MaaS)

MaaS to maszyna (lub element wyposażenia) dostarczana przez dostawcę z gwarantowaną wydajnością. Nie jest ona kupowana, a wynajmowana (codziennie, co miesiąc lub co rok) i utrzymywana przez dostawcę. Dzięki łączności IIoT “maszyna jako usługa” spełnia tradycyjne możliwości maszyny fabrycznej, jednocześnie przyczyniając się do realizacji innych celów biznesowych. Ta opcja wynajmu maszyny – zamiast inwestowania w zakup – często może być najlepszym wyborem dla użytkowników końcowych i zyskuje na popularności.

Dzisiejsze przedsiębiorstwa koncentrują się na tym, jak wspomniane urządzenia napędzają przychody biznesowe. Odchodzi się od kupowania sprzętu w ramach jednorazowych płatności, a w zamian tego negocjuje się z wyprzedzeniem kluczowe wskaźniki wydajności (KPI) sprzętu, finansując płatność częściowo na podstawie produktywności maszyny. W tym modelu przedsiębiorstwa zasadniczo koncentrują się na „subskrypcji”. Regularne, nowe aktualizacje oprogramowania poszerzają możliwości istniejących urządzeń, przedłużając ich żywotność, wykorzystując zdolność do adaptacji i dalszą integrację z całym ekosystemem. Dzięki temu maszyna dostarczana przez dostawcę w modelu MaaS nie jest sprzedawana, a wynajmowana, a dostawca gwarantuje swojemu klientowi odpowiednią wydajność, a w efekcie dalsze napędzanie i ulepszanie biznesu.

Cykl życia produktu

W modelu MaaS zmienia się zarządzanie cyklem życia produktu, w tym podejście do instalacji, konserwacji i naprawy.

W tradycyjnym przemyśle instalacja oznaczała montaż różnych fizycznych części i materiałów, a konserwacja była wykonywana prewencyjnie, zgodnie z harmonogramem zalecanym przez producenta i standardami branżowymi. Wraz z postępem transformacji cyfrowej i wzrostem popularności IoT, zmianie ulega podejście do procesów instalacji, konserwacji i naprawy. Instalacja obejmuje teraz wdrożenie systemu operacyjnego za pośrednictwem sieci, połączonej z IoT. Dzięki zwiększeniu łączności wzrasta tempo pracy i częstotliwość interakcji między człowiekiem, a maszyną.

Przed wprowadzeniem podejścia MaaS kontakt z maszyną ograniczał się do instalacji oraz rutynowych kontroli urządzeń, obarczony był jednak dużym ryzykiem pominięcia anomalii.

Większość zakładów przemysłowych z góry ustala harmonogram konserwacji prewencyjnej. Z jednej strony takie działania pozwalają zapobiegać dodatkowym kosztom, wynikającym z nieplanowanych przestojów maszyn. Z drugiej – może generować spore straty finansowe, związane z prewencyjną wymianę części. Dzięki modelowi MaaS i innym rozwiązaniom bazującym na IIoT miejsce prewencji zaczyna zajmować predykcja. Jej zastosowanie pozwala na stały kontakt z maszyną, monitoring jej pracy, ciągle śledzenie anomalii i diagnozowania sytuacji awaryjnych na bieżąco. Dzięki temu osoby, odpowiedzialne za utrzymanie ruchu w fabrykach nie muszą już pamiętać o harmonogramie konserwacji predykcyjnej – maszyna sama o tym przypomni w formie wcześniej wygenerowanego komunikatu, dzięki czemu firma może działać w szybszym tempie, zwiększając produkcję i wysokość przychodów – tłumaczy Artur Hanc z firmy Elmodis.

W ten sposób maszyny przestają być już tylko nieruchomymi jednostkami. Ich nowa rola sprawia, że stają się dynamicznymi zasobami biznesowymi. W ten sposób IoT otwiera mnóstwo możliwości dla rozszerzenia ich zastosowań, wydłużając okres użyteczności urządzeń, który w innym przypadku zostałby wycofane. Takie podejście przekłada się też na możliwość skalowalności działalności związanej z IoT, umożliwia rozwój firmy oraz spełnianie rosnących oczekiwań klientów.

Zwiększenie zadowolenia klientów

Jedną z istotnych korzyści, wynikających z przeobrażania roli maszyny i redefinicji jej funkcji, jest przyspieszenie tempa obsługi klientów w czasie rzeczywistym. Zwiększają się też możliwości współpracy – podejście to pozwala na zastępowanie pojedynczych produktów kompleksowymi usługi. Wszystko po to, by osiągnąć maksymalną satysfakcję klienta.

Przykładem jest nowe podejście do serwisu i konserwacji. Przed wprowadzeniem podejścia MaaS kontakt z maszyną ograniczał się do instalacji oraz rutynowych kontroli urządzeń, obarczony był jednak dużym ryzykiem pominięcia anomalii, świadczących o zbliżającej się awarii. Dzięki zastosowaniu rozwiązań z zakresu Przemysłowego Internetu Rzeczy maszyna sama wysyłała sygnały, na temat konieczności konserwacji lub naprawy konkretnej części. W ten sposób firmy korzystają z innych zasobów – sieci partnerskich i/lub crowdsourcingu, gwarantując, że w razie potrzeby dysponują wykwalifikowanym personelem, który jest w stanie zapobiec zbliżającej się awarii.

Cyfrowa transformacja nie ogranicza się jedynie do łączności maszynowej – wymaga kompleksowego podejścia – rozpoczynającego się od produktu przez usługę do sprzedaży. Pozwala ono na osiągnięcie większej stabilności i lepszych zdolności adaptacyjnych w całym biznesie. Zintegrowane podejście jest kluczem do wdrożenia rozwiązań Przemysłu 4.0, tworząc podstawy dla następnej rewolucji przemysłowej. To kompleksowe podejście jest kluczem do zrozumienia modelu MaaS, który ma zapewnić nie tylko obsługę hali produkcyjnych, ale zaspokojenie potrzeb całej firmy, w pełni wykorzystując możliwości oferowane przez IIoT i na bieżąco spełniając potrzeby różnych działów biznesowych.

Zmiana modelu sprzedaży

W wyniku zmiany podejścia następuje też modyfikacja modelu sprzedaży – jednorazowe transakcje zostają zastępowane przez model subskrypcji. W ten sposób, dzięki wykorzystaniu IIoT miejsce jednorazowej sprzedaży zaczyna zajmować stałe, regularne źródło dochodów. W nowym modelu biznesowym zmienia się też sposób rozliczania producentów sprzętu z klientami. Klient nie kupuje już całej maszyny, a płaci za efekt, jaki pozwala mu ona osiągnąć.

Zmiana modeli OEM (Original Equipment Manufacturer) z jednorazowej sprzedaży na model subskrypcji, a przez to ciągłe monitorowanie sprzętu w terenie i wykorzystanie go jako źródła zwiększenia stałych dochodów ma zapewnić przewidywalność, zarówno w zakresie stałych dochodów dostawców, jak i ich klientów, którzy dzięki lepszej konserwacji i stosowania predykcji mają uniknąć ryzyka nieplanowanego przestoju linii produkcyjnej. Bieżąca obsługa pozwala na uzyskanie obopólnych korzyści. Zacieśnianie relacji producentów z nabywcami, przekłada się bowiem na zwiększenie zadowolenie klientów, z drugiej strony buduje ich lojalność, zapewniającą producentom stałe źródło dochodów, wpływając na ich stabilność finansową.