Mercedes drukuje z aluminium

Mercedes-Benz Trucks w 2016 wykonał wielki krok na drodze do upowszechniania druku 3D w produkcji. Niemiecki koncern postanowił, że części zamienne do starszych modeli ciężarówek będę wykonywane w tej technologii. W 2017 wykonano kolejny krok – Mercedes drukuje teraz także w...

Możliwość zamówienia części wykonanych za pomocą druku 3D zyskała niezwykłą popularność, w działach obsługi posprzedażowej i części zamiennych. Od tamtej pory segment Customer Services& Parts we współpracy z badaczami i konstruktorami Daimler AG stale rozwijał i rozszerzał możliwości zastosowania najnowocześniejszych metod druku w wytwarzaniu elementów z tworzywa sztucznego.

Druk 3D wysokiej jakości elementów z tworzywa sztucznego zajmuje dziś wysokie miejsce jako dodatkowa metoda produkcyjna i jest szczególnie przydatny w produkcji niewielkich ilości sztuk. Części metalowe z drukarki 3D odznaczają się bardzo wysoką wytrzymałością i odpornością na wysoką temperaturę, a więc szczególnie dobrze nadają się do wytwarzania w niewielkich ilościach elementów poddawanych wysokim obciążeniom mechanicznym i termicznym. Możliwa jest zatem produkcja „za naciśnięciem przycisku ” komponentów metalowych o dowolnej geometrii i w dowolnych ilościach.

Pora na aluminium

Druk 3D elementów z tworzyw sztucznych ograniczał jednak praktyczne zastosowanie tej technologii tylko do produkcji elementów wnętrza czy drobnych osłon. Sytuacja zmieniła się po premierze pierwszej wydrukowanej przestrzennie metalowej części zamiennej ‒ osłonie termostatu do samochodów ciężarowych i Unimoga ze starszych typoszeregów. Spełnia ona wszystkie wymogi jakościowe stawiane wyrobom wykonywanym w tradycyjnych technologiach.

Dlaczego produkcję w 3D rozpoczęto od elementów aluminiowych? Wyróżniają się one niemal stuprocentową gęstością i czystością wyższą od tradycyjnych, aluminiowych elementów formowanych wtryskowo. Elementy te, odznaczając się dobrą wytrzymałością, twardością oraz wysoką odpornością na obciążenia dynamiczne, nie wymagają w produkcji kosztownych prac konstrukcyjnych i zakupu specjalistycznych narzędzi. Możliwe przykłady zastosowań to części metalowe stosowane w osprzęcie silnika, a także w samym silniku, w agregatach chłodniczych, przekładniach, osiach czy podwoziach.

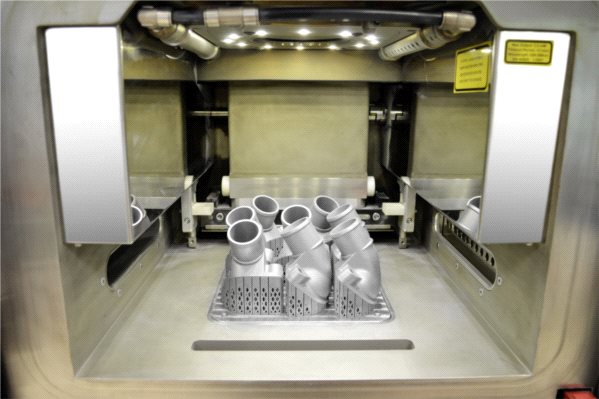

W przeciwieństwie do metody selektywnego spiekania laserowego (SLS) stosowanej w przypadku elementów z tworzywa sztucznego, w druku 3D elementów metalowych stosuje się metodę selektywnego stapiania laserowego (Selective Laser Melting, w skrócie: SLM). Przykładowo do produkcji osłony termostatu wykorzystuje się sproszkowany surowiec aluminiowo-krzemowy (ALSi10Mg), który jest nakładany pojedynczymi warstwami i stapiany z użyciem odpowiedniego źródła energii — z reguły jednego lub kilku laserów. Po wykonaniu jednej warstwy nakłada się automatycznie następną warstwę proszku i proces stapiania rozpoczyna się od nowa. Proces ten powtarza się aż do wykonania 3-wymiarowego elementu aluminiowego o wysokiej wytrzymałości, przeznaczonego także do pracy w wysokich temperaturach. Struktura warstwowa zapewnia ponadto swobodę projektowania, jakiej nie daje żadna inna metoda produkcji.

Zalety druku 3D dla producenta

Ekonomiczna produkcja niewielkich ilości drukowanych przestrzennie części metalowych możliwa jest szczególnie w przypadku elementów o kompleksowej konstrukcji, sporadycznie zamawianych części zamiennych, części specjalnych oraz niewielkich serii, w tym przeznaczonych do klasycznych modeli pojazdów.

– Rzeczą istotną dla naszych klientów przy okazji pobytu w warsztacie jest dostępność części zamiennych – niezależnie od wieku samochodu czy miejsca postoju ciężarówki. Szczególną wartością dodaną technologii druku 3D jest znaczne zwiększenie szybkości i elastyczności, zwłaszcza w produkcji części zamiennych i specjalnych. Otwiera to przed nami całkowicie nowe możliwości oferowania naszym klientom części zamiennych szybko i wciąż po atrakcyjnej cenie, także długo po zaprzestaniu produkcji seryjnej ‒ mówi Andreas Deuschle, szef działu Marketing&Operations w segmencie Customer Services&Parts

Być może w przyszłości metoda druku elementów metalowych 3D umożliwi zdecentralizowanie, a tym samym znaczne przyspieszenie ich produkcji bezpośrednio na miejscu, w rozsianych po świecie fabrykach Mercedes-Benz. Oznaczałoby to dodatkową optymalizację dostępności części zamiennych ‒ kosztowne magazynowanie oraz związane z nim kompleksowe procesy transportowe stałyby się zbędne, a czas dostaw do klienta jeszcze krótszy. Osiągnięcie takiego stanu będzie oznaczać pełną realizację założeń związanych z wdrażaniem Przemysłu 4.0.