Niemcy też się muszą automatyzować

Nadal istnieje duży potencjał zwiększenia wydajności w niemieckich przedsiębiorstwach średniej wielkości: nawet jedna na pięć firm produkcyjnych w Niemczech nie osiąga stopnia automatyzacji przekraczającego 75 procent w wewnętrznym przepływie materiałów.

Jednocześnie, użytkownicy końcowi przywiązują szczególną wagę do prostych i solidnych systemów transportu palet. Oto niektóre z wniosków z badań z zakresu logistyki produkcji, które firma Interroll przeprowadziła wśród niemieckich firm średniej wielkości w 2019 roku. Miały one na celu zidentyfikowanie potrzeb użytkowników w zakresie odpowiednich dla nich rozwiązań.

Automatyka i robotyka to kluczowe sektory zwiększające konkurencyjność, jakość i zrównoważony rozwój produkcji przemysłowej. Wewnętrzny przepływ materiałów odgrywa tu kluczową rolę, jeśli chodzi o optymalne wykorzystanie potencjału produkcyjnego. Dotyczy to nie tylko dostaw materiałów do linii montażowych lub robotów, ale też zapewnienia najbardziej płynnego połączenia obszarów magazynowych i kompletacyjnych z towarami przychodzącymi i wychodzącymi. Większość dużych firm uznała to wyzwanie. Ale jak wygląda rzeczywista sytuacja z automatyzacją w średnich firmach?

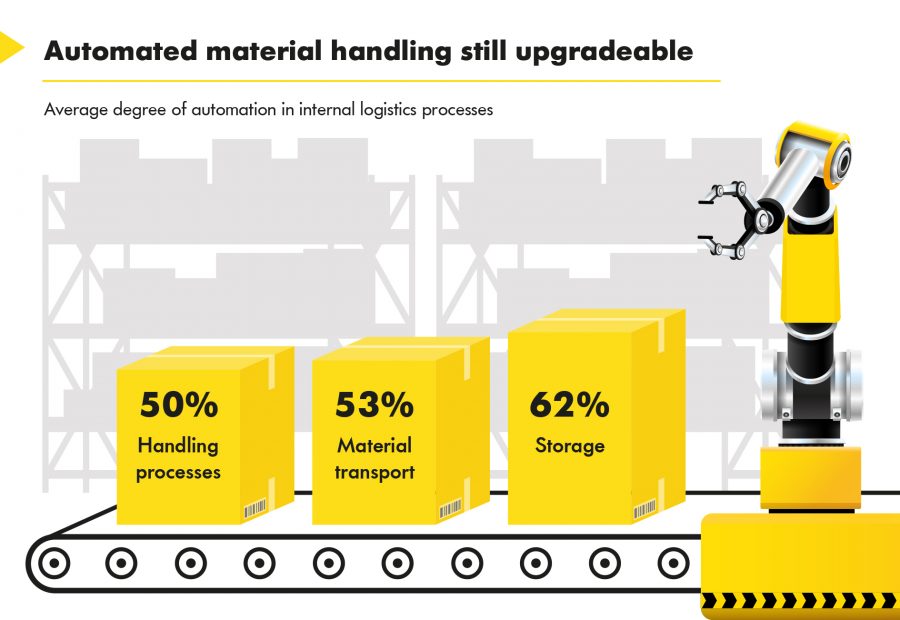

Przeprowadzone przez firmę Interroll badanie ”Logistyka produkcji w firmach średniej wielkości” pokazało wyraźną potrzebę nadrobienia zaległości w tym obszarze: Średni stopień automatyzacji wewnętrznego transportu materiałów w badanych firmach wynosi tylko 53 procent. Nawet jedna na pięć badanych firm (19%) nie osiąga poziomu automatyzacji powyżej 75 procent. Prawie jedna na dziesięć firm (9%) bardzo niechętnie inwestuje w te procesy i zapewnia poziom automatyzacji poniżej 25 procent. W przypadku procesów obsługi odnosi się to nawet do co piątej firmy. Ta sytuacja sugeruje, że istnieje zapotrzebowanie na odpowiedni sprzęt. Jeśli niechęć do inwestowania nie zostanie przełamana, konsekwencją dla tych firm mogą być problemy z konkurencyjnością rynkową.

Co ciekawe, badanie potwierdza również tę sytuację w zakresie podatności procesów magazynowych na awarie, co zgłosili respondenci. Na przykład, w firmach o stopniu automatyzacji mniejszym niż 50 procent wskaźnik ten podwaja się do 48 procent w porównaniu z 24 procentami dla firm o wyższym stopniu automatyzacji. Oczywiście nawet ci, którzy się automatyzują, nie są też całkowicie bezpieczni przed awariami. W ich przypadku najczęstszą przyczyną problemów są awarie oprogramowania (40 procent) i nieprawidłowe działanie złożonych systemów (32 procent).

Łatwość obsługi modułów przenośników również odgrywa ważną rolę dla uczestników badania w zakresie obsługi palet. Sześćdziesiąt jeden procent planistów produkcji uważa to nawet za najważniejszy czynnik. Spośród wszystkich ankietowanych 58% wskazało na prostotę i solidność przenośników palet jako ich najważniejsze zalety. A ci, którzy uważają, że osoby odpowiedzialne w średnich firmach nie są otwarte na przyszłe trendy, są w błędzie: 67 procent uważa, że konserwacja zapobiegawcza i profesjonalna obsługa są najważniejszymi kryteriami zapewniającymi płynność procesów produkcyjnych, nawet przed aplikacjami o długim okresie niezawodności (53 procent) i produktami modułowymi (50 procent).

W badaniu zleconym przez Interroll i przeprowadzonym w 2019 roku przez agencję Faktenkontor z Hamburga ankietowano telefonicznie w sumie 200 firm produkcyjnych z Niemiec. Koncentrowano się na firmach zatrudniających od 50 do 500 pracowników, których obroty wynoszą do 500 milionów euro. Firmy te pochodziły z wielu sektorów, w tym inżynierii mechanicznej oraz przemysłu spożywczego i towarów konsumenckich. Zwracano się szczególnie do decydentów technicznych, w tym kierowników produkcji i planistów.

Mając na uwadze wyniki tego badania, firma Interroll aktywnie pracuje nad nowym rozwiązaniem – Smart Pallet Mover lub SPM – mającym zapewnić lepszą organizację i automatyzację „ostatniej mili” w obszarach produkcyjnych.

Ten nowy interfejs poprawi połączenie między różnymi fazami przepływu materiałów, to znaczy przemieszczaniem, organizacją, wprowadzaniem i wysyłką palet. SPM można wdrożyć nie tylko w pobliżu maszyn produkcyjnych, ale też między różnymi komórkami w ramach tego samego procesu produkcyjnego.