Papier nie przyjmie wszystkiego

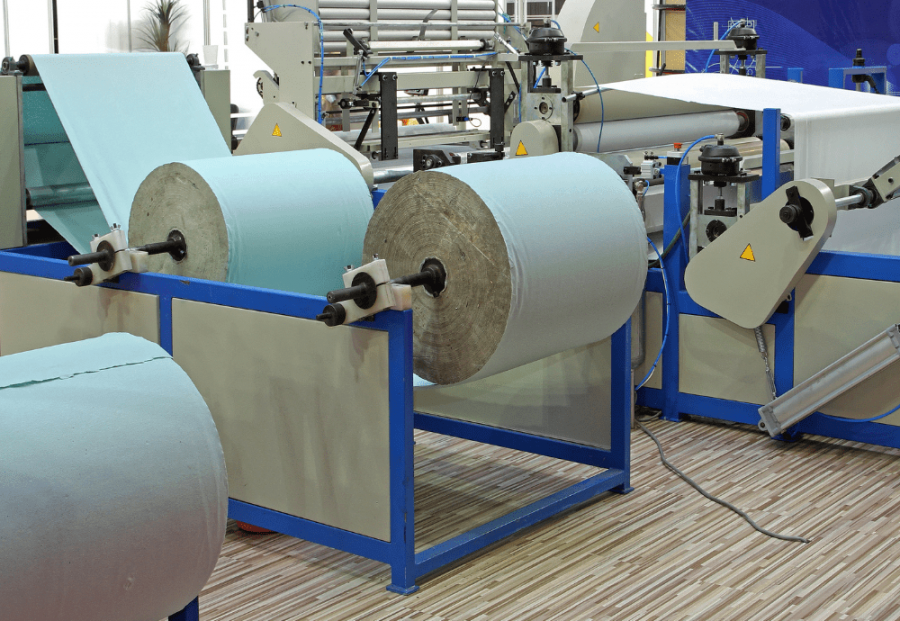

Globalizacja, cyfryzacja, rozwój e-handlu oraz wdrażanie działań na rzecz środowiska. Te trendy charakteryzują obecnie przemysł celulozowo-papierniczy. Zmienny popyt rynkowy wymusza na właścicielach coraz mocniej konkurujących ze sobą fabryk inwestowanie w nowoczesne rozwiązania, podnoszące wydajność parku maszynowego i jakość tworzyw. Gwarancją tego są wysoce innowacyjne i dedykowane dla branży czujniki, systemy sterowania czy okablowania.

Na przestrzeni ostatnich lat sektor celulozowo-papierniczy mocno zdeterminował rozwój przemysłu na świecie. Wśród wiodących producentów są koncerny z Azji Wschodniej, Ameryki Północnej oraz Europy. Choć światowa recesja gospodarcza wywołana pandemią koronawirusa, dotknęła większość sektorów przemysłowych, to w przypadku branży celulozowo-papierniczej, która intensywniej zaczyna czerpać garściami z rozwiązań czwartej rewolucji przemysłowej i smart factory, można ten czas wykorzystać na dalszy rozwój, ograniczanie strat i generowanie zysków. Inteligentna produkcja przy użyciu innowacyjnych technologii przyniosła znacznie niższe spadki produkcji niż w innych gałęziach.

Rynkowa odporność

Według danych Europejskiej Konfederacji Przemysłu Papierniczego w samym 2019 roku w ramach organizacji CEPI wyprodukowanych zostało 90 mln ton papieru i tektury. Aż 54,6 procent zostało wytworzonych z włókien pochodzących z recyklingu. Dla porównania wskaźnik ten rok wcześniej wyniósł 53,1 procent. – Zużycie papieru i tektury związane ze spowolnieniem gospodarki Unii Europejskiej spadło, ale popyt na papiery higieniczne, takie jak chusteczki czy papier toaletowy w pierwszych miesiącach 2020 roku notowany był na wysokim poziomie. W tym czasie rynek opakowań był pod wpływem wzrostów w handlu elektronicznym. Kryzys wywołany przez COVID-19 przyspieszył też zmianę wzorców konsumpcji związaną ze wzrostem telepracy i cyfryzacji, co może mieć długotrwały wpływ na struktury handlu detalicznego i wzorce produkcji, a także otworzyć nowe możliwości dla tego typu opakowań – raportują specjaliści z Europejskiej Konfederacji Przemysłu Papierniczego CEPI.

W 2020 roku negatywne oddziaływanie COVID-19 na sektor było mniejsze niż przewidywano. Tylko w pierwszym półroczu minionego roku produkcja papieru i tektury na Starym Kontynencie spadła o 4,5 procent, jednak w kontekście średnich spadków w innych branżach o ponad 20 procent, ów wskaźnik trzeba uznać za dobry. Specjaliści tłumaczą ten fakt wysoką wewnętrzną odpornością sektora papierniczego i mądrymi kierunkowymi inwestycjami w technologie, które uelastyczniają produkcję w czasach, gdy podaż należy szybko dostosować do gospodarczo zmieniającej się rzeczywistości popytu.

Tony innowacji

Wiele branż masowo korzysta z rozwiązań i systemów smart factory. W ostatnich latach inteligentne innowacje znajdują swoje przeznaczenie choćby w sektorze celulozowo-papierniczym, który jest jednym z wiodących sektorów na Starym Kontynencie, jak i na całym świecie. Według danych Europejskiej Konfederacji Przemysłu Papierniczego w samym 2019 roku, w ramach organizacji CEPI, wyprodukowanych zostało 90 mln ton papieru i tektury. W roku 2020 wstępne szacunki mówią nawet o ponad 100 mln ton papieru i tektury, które trafiły na rynek.

Ważną rolę w tym aspekcie rozwoju przemysłu przyszłości odgrywa liczba czujników wykorzystywanych na metr kwadratowy zakładu produkcyjnego. Ze względu na rozwój sieci, w tym 5G, ta suma wciąż rośnie, co tworzy możliwość zwiększania procesów automatyzacji na liniach produkcyjnych w fabrykach.

– Pomiar, zbiór oraz przetwarzanie danych w czasie rzeczywistym przekłada się na wartościową analizę informacji niezbędnych we współczesnych fabrykach do szybkiego sterowania produkcją i zarządzania nowoczesnym przedsiębiorstwem. Efektem pozyskiwania tak dużej liczby danych, które stały się niejako surowcem dla cyfrowej rewolucji przemysłu, jest samonapędzający się rozwój firmy i przekuwanie informacji we wsparcie konkretnych lokalizacji urządzeń, całych parków maszyn czy poszczególnych faz produkcji – mówi Aleksandra Banaś z ifm electronic.

Precyzja zastosowań

Wśród szerokiej gamy rozwiązań z zakresu smart factory, mających olbrzymi potencjał zastosowania właśnie w fabrykach papieru i tektury, należy wyróżnić czujniki indukcyjne, pojemnościowe, optyczne, ciśnienia, poziomu, przepływu, temperatury. Są nawet urządzenia i narzędzia przeznaczone do wysokospecjalistycznych celów, jak akcelerometry MEMS służące do pomiaru na przykład drgań, odporne na czynniki zewnętrzne zasilacze oraz systemy diagnostyczne, instalacyjne i monitorowania. Z tego asortymentu warto wybrać konkretne produkty.

– Współczesny, bardzo nowoczesny przemysł papierniczy wymaga precyzyjnej dokładności i potwierdzonej niezawodności maszyn papierniczych do produkcji o rozmaitym przeznaczeniu. Cyfrowe dane, gromadzone w czasie rzeczywistym na temat każdego etapu procesu eliminują krytyczne błędy i newralgiczne zmiany, wynikające choćby z redukcji etatów. Nacisk warto położyć na jeszcze większą automatyzację i robotyzację parku maszyn. Wartością dodaną są także technologie i urządzenia wzmacniające idee proekologiczne dla środowiska naturalnego z uwzględnieniem światowych norm – mówi Aleksandra Banaś.

Gwarancja niezawodności

Jak inteligentny przemysł celulozowo-papierniczy działa w praktyce? Można go zaprezentować na przykładzie dokładnego określenia grubości pulpy dla różnych opcji jakości papieru. Skrzynia wlewowa maszyny papierniczej jest pierwszą fazą przetwarzania masy papierniczej w papier i dostarcza równomiernie masę o niskiej konsystencji do sekcji formującej. Formowanie i jednorodność końcowego produktu papierniczego zależą od włókna i wypełniaczy, a więc system dostarczania masy ma znaczący wpływ na jakość papieru. Dobrze zaprojektowany wlew, wsparty innowacyjnymi czujnikami kontroli i sterowania, przełoży się na precyzję ustawienia otworu slajdu i specyfikacji jakości wytwarzanego papieru. To zaś zapewni podawanie surowca ze stałą prędkością, stworzy kontrolne turbulencje i jednolite zawieszenie, aby wyeliminować zbieranie się włókien oraz rozprowadzi masę na papier czy tekturę równomiernie na całej szerokości formowanej tkaniny.

– W zakładach przemysłu celulozowo-papierniczego na pierwszy plan wysuwają się jakość, struktura czy rodzaj papieru, ale również dokładność i przystępna cena dla odbiorcy. Dlatego istotna jest w fabrykach responsywność na potrzeby klientów, precyzja wytwarzanych produktów i różnorodność asortymentu, biorąc chociażby pod uwagę potencjalne ograniczenia lub oszczędności w wykorzystaniu wody. Nowoczesne technologie, z których czerpią menedżerowie wdrażający przemyślane strategie biznesowe, gwarantują możliwość ekspresowego dopasowywania się do konkurencyjnej rzeczywistości, w której istotne znaczenie mają nawet sekundowe korekty poszczególnych procesów w zakresie monitoringu automatyki i robotyki – precyzuje Aleksandra Banaś z ifm electronic.

W branży celulozowo-papierniczej można między innymi stosować czujniki indukcyjne, odpowiadające za przesyłanie informacji, nadające sygnały o pozycjach przedmiotów czy służące do zliczania i rejestracji prędkości obrotowej. Ich właściwości dostosowano do standardów smart factory: bezkontaktowe uruchamianie, trwałość, wysoka częstotliwość i dokładność przełączania. Są niewrażliwe na wibracje, pyły i wilgoć.

– Wymiana danych oraz informacji między urządzeniami – to główne zadania współczesnego Przemysłu 4.0. Aby inteligentna fabryka mogła działać w formacie cyfrowym konieczne jest też umiejętne zarządzanie poszczególnymi maszynami i sekwencją procesową. Nowoczesna inteligencja technologiczna polega więc na wyposażeniu linii produkcyjnych w idealnie dopasowane układy przetwarzania danych i kompatybilne oprogramowanie sterujące – zaznacza Aleksandra Banaś.

W przemyśle celulozowo-papierniczym daje to niemal nieograniczone możliwości wpływu między innymi na kontrolę obecności ryz papieru na przenośniku, rozpoznawanie śladów na papierze pakowym, kontrolę zrywania wstęgi papieru w sekcji suszącej maszyny papierniczej, kontrolę wstęgi papieru na kalandrze miękkim oraz selekcję papieru pakowego na liniach pakujących. Możliwy jest także monitoring w zakresie diagnozy natężenia przepływu powietrza suchego i nieosuszonego, które jest podawane do warsztatu na maszynie papierniczej oraz monitoring pomiaru temperatury w sekcji suszącej maszyny papierniczej.

Paleta możliwości

Z pomocą przychodzi też czujnik temperatury, w którym temperatura w medium jest mierzona i konwertowana na sygnał elektryczny, a sam wymiar może być dobrany do instalacji. W ofercie jest szeroka gama czujników z przewodami i sond dokujących. Popularne są też czujniki pojemnościowe, służące do bezkontaktowego wykrywania poziomu napełnienia na stole rolkowym. Czułość czujnika ustawia się potencjometrem lub programuje przez przycisk uczenia. Dobrym wyborem są także czujniki położenia tłoków, instalowane w cylindrach pneumatycznych. Zaletą tego narzędzia jest dokładny pomiar zmian pola magnetycznego, gdzie przestrzeń jest bardzo ograniczona. Wysoce odporne na przeciążenia, wibracje i wstrząsy, przy długoterminowej stabilności pomiarowej, są natomiast czujniki ciśnienia. Charakteryzują się odpornością na dynamiczne skoki ciśnienia i gwarantują niezawodność działania, nawet przy znacznych różnicach ciśnienia w wyniku szybkiego zamykania zaworów.

W tym przemyśle do przenoszenia i przechowywania cieczy i materiałów sypkich w zbiornikach lub cysternach szeroko stosowane mogą być też czujniki poziomu, służące do wykrywania stanu, a także do ostrzegania o warunkach krytycznych, takich jak opróżnianie lub przepełnienie zbiornika hydraulicznego. Mogą działać na zasadzie radaru mikrofalowego. Prawie wszystkie procesy technologiczne wykorzystują ciecze, gazy do chłodzenia i smarowania urządzeń. Może to spowodować zatrzymanie krążenia tych płynów, znaczne uszkodzenia i przestoje sprzętu. By takie sytuacje nie miały miejsca, konieczne jest monitorowanie terminowości dostaw tych mediów w wystarczającej ilości, we właściwym miejscu i czasie. Dla tych celów stosowane są elektroniczne czujniki przepływu. Co najważniejsze, każdy z pojedynczych czujników, rozwiązań czy zastosowań może być dedykowany dla wybranego klienta i powiązany w większy system, umożliwiający jego łatwe zamontowanie, intuicyjne sterowanie oraz ciągłe monitorowanie. Tego typu struktura mechanizmu gwarantuje też możliwość rozbudowy układu w przyszłości w zależności od potrzeb danej fabryki i chęci implementowania kolejnych innowacyjnych schematów wspierających park maszyn i linię produkcyjną. Wszystko można sprawnie wdrożyć z pomocą wyspecjalizowanego doradcy rynkowego.

Precyzja produkcji

Elementy inteligentnych fabryk dotarły także do zakładów produkcyjnych w Rosji. Tam zaawansowane komponenty również z powodzeniem działają w przedsiębiorstwach z branży celulozowo-papierniczej. Montowane są czujniki indukcyjne, pojemnościowe, optyczne, ciśnienia, poziomu, przepływu, temperatury, które są wspierane przez urządzenia pomiaru drgań, ale także zasilacze, systemy instalacyjne, diagnostyczne i monitorowania.

W przypadku cięcia wstęgi papieru i przewijania w gęstsze rolki o wymaganym rozmiarze stosowane są czujniki indukcyjne. Pomagają między innymi w określeniu położenia pasów rolkowych, trzonu żaluzjowego, sekcji noża, popychaczy i wyznaczają bariery ochronne. Z takich rozwiązań korzysta też szpula maszyny papierniczej przeznaczona do nawijania wstęgi papieru. Tego typu czujniki kompatybilne są także z rotametrem, szeroko stosowanym w przemyśle celulozowo-papierniczym w różnych jednostkach i urządzeniach, na przykład w prasie klejarskiej, kalandrze miękkim lub na stacjach naftowych.

W papierniach na różnych urządzeniach stosuje się dużą liczbę cylindrów pneumatycznych, a do większości z nich można dokooptować dedykowane czujniki. Te mogą odpowiadać między innymi za pomiar średnic rolek i kontrolę zwiotczenia wstęgi papieru zwoju. Dzięki dyskretnym wyjściom można diagnozować poziom zwiotczenia wstęgi papieru w celu jej szybkiego przewinięcia, gdy zostanie osiągnięte krytyczne ugięcie lub kontrolować potencjalne zerwanie wstęgi papieru w sekcji suszącej maszyny papierniczej.

Ekologiczne innowacje

Przy wykorzystaniu elementów industrialnej rewolucji w przemyśle celulozowo-papierniczym olbrzymią wagę odgrywają także aspekty ekologiczne. Produkcja z materiałów z odzysku i stałe zwiększanie możliwości recyklingowych fabryk pozwala na budowanie planów wymiernych oszczędności przy jednoczesnej maksymalizacji zysków wytwórczych. Kluczowa w trakcie całego procesu jest optymalizacja produkcji, dystrybucji energii, mediów, magazynowania oraz transportu. Takie podejście w zarządzaniu, według szacunków ekspertów z branży, może generować w skali rocznej rezerwy środków przeznaczanych na tego typu cele w granicach od kilku do kilkunastu procent.

– Przemysł 4.0. wdrożony do fabryk pozwala na zwiększenie możliwości przerabiania papieru z zachowaniem najwyższej jakości. Zaawansowane i kompatybilne z nowoczesnymi czujnikami systemy kontroli, monitorowania i diagnostyki przekładają się na produktywność i efektywność. Postępująca robotyzacja i cyfryzacja to z kolei gwarancja bezpiecznej instalacji, której prawidłowość i trwałość zawsze można zweryfikować we współpracy z konsultantami przemysłowymi odpowiedzialnymi za wdrożenia w automatyce w danej branży, także w sektorze celulozowo-papierniczym – podsumowuje Aleksandra Banaś.

Artykuł ukazał się w czasopiśmie Eurologistics nr 3/2021