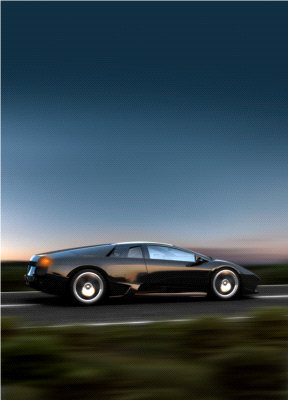

Chude Lamborghini

- Zanim zaczniemy montować samochody, przygotowujemy ludzi przedtem – mówi Simone Zamboni odpowiedzialny w fabryce Lamborghini za sprawy związane z logistyką i techniką w fabryce Lamborghini koło Bolonii.W zakładzie Lamborghini koło Bolonii na linii produkcyjnej sportowych...

W zakładzie Lamborghini koło Bolonii na linii produkcyjnej sportowych samochodów pracują wyłącznie ludzie, nie ma żadnych robotów. Znajduje się tu natomiast kilka stanowisk pracy, które są ciągle udoskonalane.

Dwie twarze motoryzacji

Przemysł samochodowy uważany jest za najbardziej nowoczesny, przodujący pod względem zarówno metod produkcji, jak i zarządzania łańcuchem dostaw. Ale w rzeczywistości produkcja samochodów jest gałęzią przemysłu, w której występują dwie skrajności: z jednej strony zaawansowana masowa produkcja rodzimych pojazdów, wykonywanych przez w pełni zautomatyzowane roboty, z drugiej zaś ekskluzywne konstrukcje – niemal w całości wykonywane ręcznie wyścigowe samochody.

Każde stanowisko pracy ma własnego szefa zespołu, który jest także odpowiedzialny za raporty na temat wydajności, elementów do montaży, uszkodzeń i zdolności produkcyjnych

W Zeewolde (Holandia) znajduje się fabryka Spyker, w której produkowane są doskonałe sportowe samochody. Odbywa się tam produkcja nieskazitelnie czysta i w większości procesów wykonywana ręcznie. Miałem możliwość obserwować również produkcję masową, w pełni zautomatyzowaną, samochodów BMW w fabryce w Monachium, w Niemczech. Ale jedynie podczas wizyty w fabryce Lamborghini w Sant’Agata Bolognese we Włoszech uświadomiłem sobie, że odbywa się tam wysoce inteligentna i zyskowna produkcja supersamochodów.

Rozpoczeliśmy od produkcji ciągników

Simone Zamboni jest odpowiedzialny za sprawy związane z logistyką i techniką w fabryce Lamborghini. Początkowo firma planowała osiągnąć spore pieniądze głównie z produkcji ciągników. Pewnego dnia Ferruccio Lamborghini podzielił się z Enzo Ferrari swoimi uwagami na temat skrzyni biegów w samochodzie, na co ten odpowiedział mu: „Nie masz pojęcia o samochodach, przecież ty produkujesz ciągniki”. Ta odpowiedź tak zmotywowała Feruccio Lamborghini, że postanowił zbudować w 1963 roku swój własny samochód. – Misją Lamborghini jest produkcja wyszukanego super samochodu, który należy do ekskluzywnej marki, oraz bycia dobrym pracodawcą – wyjaśnia Zamboni. Główny strategiczny rozwój Lamborghini rozpoczął się od momentu nabycia jej przez firmę Audi w 1999 roku. Marką firmową objęto dwa modele: jeden to Gallardo z silnikami V10, a drugi Murcielago z silnikiem V12. Ten drugi model jest skrajnie ekskluzywną wersją dwuosobowego kabrioletu, który ostatnio wyprodukowano w seriach zaledwie po 15 sztuk w cenie 1.1 miliona Euro za każdy egzemplarz. Zamboni wyjaśnia, że sprzedaż tych samochodów obecnie odbywa się równomiernie w Europie, Ameryce i na Dalekim Wschodzie.

Lamborghini różni się od innych dużych producentów samochodów tym, że wszystkie fazy łańcucha dostaw są scentralizowane w jednym miejscu blisko Bolonii. Raz na dwa miesiące fabryka przygotowuje zlecenia na wszystkie potrzebne części składowe, 90 procent z nich pochodzi z Europy, a pozostałe 10 procent (głównie elektronika) z Azji. Aluminiowa karoseria pochodzi z rodzimej firmy Audi.

Żadnych robotów

Pierwszą rzeczą, którą rzuca się w oczy przy wejściu do tej doskonale zorganizowanej fabryki, jest całkowity brak robotów na linii produkcyjnej samochodów sportowych. – Ta fabryka jest w całości dla ludzi – powiada Zamboni. – Taśma montażowa jest zaprojektowana na około, w systemie produkcyjnym Poka Yoke, i obsługiwana przez czterech ludzi na każdym stanowisku pracy, co gwarantuje spokojną obsługę, plus tak zwany „Jolly”, który jest niezbędny w razie postoju linii, jeśli zdarzy się coś nieprzewidzianego. Każdy pracownik jest wyszkolony do pracy na dwóch stanowiskach, na których całkowity czas „zmiany” wynosi 3,5 godziny. Wszystkie niezbędne do montażu elementy są dostarczane na stanowisko pracy na wózku i wystarcza ich dokładnie na cztery godziny montażu. Części dostarczane są z magazynu ulokowanego 400 m od fabryki. Każdy wózek z elementami do produkcji samochodu, poruszający się wzdłuż linii montażowej, towarzyszy trzem lub czterem stanowiskom pracy.

Każde stanowisko pracy ma własnego szefa zespołu, który jest także odpowiedzialny za raporty na temat wydajności, elementów do montaży, uszkodzeń i zdolności produkcyjnych. Rolą takiej osoby jest kształtowanie u pracowników zespołu świadomości ich możliwości produkcyjnych – wyjaśnia Zamboni – zatem ważne jest, żeby dyskutować o systemie organizacji, zanim poruszy się sprawy związane z metodami jej udoskonalania.

Lamborghini utworzył specjalny wydział zajmujący się procesem odchudzania fabryki, który szkoli ludzi w metodach odchudzania produkcji

Lamborghini utworzył specjalny wydział zajmujący się procesem odchudzania fabryki, który szkoli ludzi w metodach odchudzania produkcji. – W tym wydziale organizuje sie pracę zespołową poprzez przeprowadzanie ćwiczeń, w czasie których pracownicy przeciwstawiają się licznym trudnościom związanym z produktem i procesem produkcji – kontynuuje Zamboni. – Po zakończeniu szkoleń każdy członek zespołu rozumie, że jego udział w montażu jest rzeczywiscie niezbędny. Zanim zaczniemy montować samochody, wpierw przygotowujemy ludzi. Dzięki temu poprawie uległa nasza jakość, obniżyliśmy średnią ilości wad z 40 na 7, na przykład w lakierni natryskowej. W czasie szkoleń zawsze występowały sugestie dotyczące wielu drobnych poprawek, które można było wdrożyć.

Doskonałe dostrajanie się

W przeciwieństwie do wielu innych producentów ekskluzywnych samochodów sportowych, takich jak Spyker, Lamborghini rozwija się i produkuje swoje własne silniki, których koszt stanowi w zaokrągleniu 10 proc. ogólnego kosztu samochodu. W produkcji silników bierze udział siedmiu operatorów, a proces wymaga wielkiej ręcznej precyzji w zależności od montowanego modelu. Lamborghini oprócz produkcji silników dla nowych samochodów produkuje również trzy silniki typu V-10 na tydzień dla swoich starych modeli na rynku wtórnym. Większość klientów żąda nowych silników, gdy ich samochody osiągną przebieg 200 000 kilometrów. O doskonałej jakości silników Lamborghini świadczy fakt, że rodzima firma Audi kupuje je i stosuje w Audi R8.

Oprócz silników, których montażem zajmują się dwie osoby, firma przygotowuje również tapicerkę samochodową. Podczas gdy stół montażowy tańszego typu Lamborghini Gallardo jest dostosowany tylko do produkcji tapicerki w komfortowym białym kolorze, to ambitny nabywca Murcielago może wybrać kolor swojego samochodu oraz różnych jego elementów łącznie z tapicerką – ten model jest bowiem oferowany) w szerokiej gamie kolorów.

Myliłby się każdy, myśląc, że wydział zajmujący się tapicerstwem ma niewielki związek z procesem udoskonalania produkcji samochodów. W grudniu 2008 roku Lamborghini zaprezentował nową maszynę do cięcia materiałów tapicerskich, która przyczyniła się do obniżenia strat materiału o 20 proc., a liczba zatrudnionych spadła z 3 do 1. Zamboni wyjaśnił, że wydział zajmujący się tapicerką ma produkuje cztery siedziska dla dwóch samochodów, które musi zrealizować w ciągu ośmiu godzin pracy, oraz że wkrótce ta sekcja zostanie zintegrowana z taśmą montażową.

Zwiedzając fabrykę łatwo jednak stracić z pola widzenia te smukłe, robiące wrażenie sportowe samochody, które są tu montowane – prosta kalkulacja przypomina bowiem, że patrzy się na imponującą maszynę do robienia pieniędzy. Kaucja na rachunku depozytowym za Lamborghini wynosi 9 proc. ceny sprzedaży. Okres dostawy wynosi 6 miesięcy, a czas produkcji 3 tygodnie – system ten ma nieznaczny wpływ na powstawanie ujemnej wartości kapitału pracującego. Zamboni powiada, że w zapasach zamrożonych jest cztery miliony Euro, i że tę wielkość w przyszłości należy zmniejszyć.

System ostrzegania

Pomimo mocnej pozycji finansowej Lamborghini, producent samochodów nie ucieknie przed obecnym kryzysem gospodarczym, który zaczął się w 2009 roku. – Nasza sprzedaż poszła w dół o 40 proc. i straciliśmy z tego powodu 60 milionów Euro zysku – mówi Zamboni – ale mogło być znacznie gorzej. Odchudzanie produkcji zapewnia Lamborghini system ostrzegania, który daje firmie możliwość szybkiej reakcji. W 2008 roku producenci dóbr luksusowych myśleli, że segment ten da sobie radę i uniknie recesji, w związku z tym zdecydowali produkować na magazyn – stwierdził Zamboni. Obecnie producenci ci są obciążeni dużą liczbą kosztownych, nie sprzedanych samochodów w zapasach, które mają olbrzymi wpływ na wartość ich pracującego kapitału.

Zamboni myśli, że rozwiązanie bieżącej sytuacji tkwi w analizie dynamiki rynku: co może przyciągnąć Chińczyków i Rosjan. Oni są jeszcze nieznanymi klientami. Odchudzanie i niepewność muszą kroczyć razem w tych czasach – wierzy Zamboni. – To oznacza, że nasze dwa różne modele będą musiały upodobnić się do siebie. Lamborghini Gallardo będzie musiał być produkowany w seriach, a kosztowniejszy Lamborghini Murcielago powinien być montowany coraz bardziej według indywidualnych zamówień klientów.

Producent samochodów jest obecnie w trakcie wyboru zakładów, które projektują prototypy nowych modeli. Podejmowane są decyzje dotyczące linii montażowych, zanim włączy się w tę sprawę zaopatrzenie. Lamborghini ma nadzieję, że to wszystko będzie pomocne, aby rozwijać produkcję sportowych samochodów maksymalnie, równomiernie oraz bez zakłóceń.

Aby lepiej zabezpieczyć się na przyszłość, Lamborghini obecnie poszerza swoje działania w ścisłym związku ze strategią różnicowania marki. Już teraz ruszyła linia luksusowych ubrań i innych modnych akcesoriów, ponadto oferuje się klientom szansę współuczestniczenia w kursach jazdy na testowych torach wyścigowych, organizowanych przez Akademię Lamborghini. Dodatkowo, odkąd Lamborghini posiada taką imponującą finansową ścieżkę w procesie produkcji samochodu, firma świadczy usługi konsultingowe w zakresie finansów, obsługi, technologii i projektowania. Marka Lamborghini dodaje wartość całemu spektrum produktów, które reprezentuje.

Wydział odchudzania produkcji

Wydział ten szkoli pracowników w zakresie kierunku i strumieni procesów. Szkolenia obejmują serie testów dla 8-osobowych grup ludzi, którzy tworzą zespół (bez żadnej struktury) w celu zmontowania w ciągu 20 minut ośmiu fikcyjnych produktów z różnych elementów znajdujących się w przestrzeni roboczej. Na zakończenie pierwszej sesji z sukcesem zmontowano zaledwie jeden produkt. W czasie następnej sesji zespół otrzymał instrukcję oraz strukturę i w związku z tym poradził sobie z montażem czterech produktów. W trzeciej sesji zespół podzielił się na czterech operatorów i czterech asystentów, co przyczyniło się do zlikwidowania wąskich gardeł i w rezultacie zmontowano osiem produktów.

Wydział zajmujący się procesem odchudzania produkcji fabryki Lamborghini szkoli pracowników zgodnie z koncepcją Kanban i oddziaływania systemu na klientów – z uwzględnieniem specyfiki produktów. Wydział dąży do skrócenia czasu montażu o 40 proc. oraz zmniejszenia średniej liczby wad z 14 do 6 lub 7.

Na podstawie art. Martijna Lofversa w Supply Chain Movement 1/2011