Metody klasyfikacji ABC/XYZ a działania operacyjne w systemie WMS

Klasy pozycji asortymentowych wyznaczane przez metody ABC/XYZ oraz ich połączenie w formie matrycy, są jednymi z najpopularniejszych mierników dla oceny zapasu i rotacji pozycji asortymentowych.

Metoda ABC wywodzi się z zasady Pareto (80/20), która w przypadku gospodarki magazynowej pozwala sklasyfikować towary wg rotacji. Najczęściej wybieramy 20% towarów o najwyższej rotacji i klasyfikujemy je jako A. Z kolei klasyfikacja towarów metodą XYZ pozwala na rozróżnienie pozycji asortymentu o łatwiej prognozowanym popycie od tych, na które popyt jest mniej regularny, a tym samym prognozy na nie są obarczone większym błędem. W literaturze jest bardzo dużo opracowań na ten temat i niemal każdy praktyk słyszał o macierzy ABC/XYZ.

Jak praktycznie w systemach WMS wykorzystać klasyfikatory ABC/XYZ? Przy dokładniejszym przyjrzeniu się ich specyfice oraz potrzebom w obszarze zarządzania zasobami magazynowymi okazuje się, że nie jest to takie oczywiste. Miałem okazję osobiście poznać sposoby liczenia ABC/XYZ w kilku systemach ERP, WMS i stwierdzam, że w znacznej części rozwiązań bezkrytycznie przenosi się zasadę Pareto do poziomu operacji magazynowych. W mojej ocenie jest to błędne podejście. Dlaczego? Już wiele lat temu w ocenie metody ABC pojawiły się u mnie konkretne wątpliwości:

- Jak liczyć poziom rotacji dla każdego SKU?

- Czy 20% towarów w konkretnym magazynie będzie zawsze tymi najlepiej rotującymi?

- Czy w każdym typie magazynu towar będzie miał taka samą klasę rotacji?

- Jakich usprawnień/rekomendacji z perspektywy optymalizacji operacji magazynowych powinna dostarczać klasyfikacja ABC?

- Co z rotacją dla nowych indeksów bez historii sprzedaży?

- Jak w pespektywie rotacji danego SKU ocenić liczbę operacji, w których dany towar bierze udział?

Zauważyłem, że o ile klasyczne podejście w zarządzaniu gospodarką magazynową w oparciu o macierz ABC/YXZ, sprawdza się przy planowaniu zakupów, kategoryzacji towarów i dostawców, to już niekoniecznie zawsze możliwe jest wykorzystanie tej metody do optymalizacji procesów magazynowych. Na poparcie tego twierdzenia poniżej podaję kilka argumentów:

Celem kategoryzacji towarów jest rozlokowanie towarów szybkorotujących (klasy A) w miejscach o najlepszym dostępie

To jest oczywiste, ponieważ takie rozlokowanie pozwala nam na skrócenie czasów podjęcia towaru. Na tym etapie analizy klasyfikacja ABC wydaje się być bardzo dobrym narzędziem. Jest jedno „ale” – w jaki sposób z perspektywy magazynu wyznaczyć miejsca o wysokiej dostępności? Metod oczywiście jest kilka, w celu skrócenia objętości niniejszego wywodu, skupię się na jednej – metodzie oceny czasu dostępu do lokalizacji. Po dokonaniu takiej oceny, okazuje się, że liczba miejsc o wysokiej dostępności w konkretnym magazynie jest STAŁA.

- Jakie jest prawdopodobieństwo, że ilość wysokodostępnych miejsc magazynowych będzie równa 20% ilości aktywnych SKU? Wg mnie żadne lub bardzo niskie.

- Jakie mamy szanse na to, że liczba SKU będących w bieżącym obrocie, nigdy nie będzie się zmieniać w czasie? Wg mnie niezwykle małe.

Wniosek 1: z pespektywy operacyjnego zarządzania magazynem o ilości towarów wysokorotujących (klasy A) decyduje sposób organizacji konkretnego magazynu i liczba takich indeksów jest STAŁA, ponieważ jest bezpośrednią pochodną liczby lokalizacji o konkretnych parametrach – takich jak wspomniany wcześniej czas dostępu. Zatem 20% wskaźnik dla indeksów o najwyższej rotacji (A) nie będzie miał tutaj żadnego zastosowania.

Wniosek 2: Każdy magazyn, różniący się strukturą lokalizacji, będzie miał inną liczbę indeksów sklasyfikowanych jako wysokorotujące.

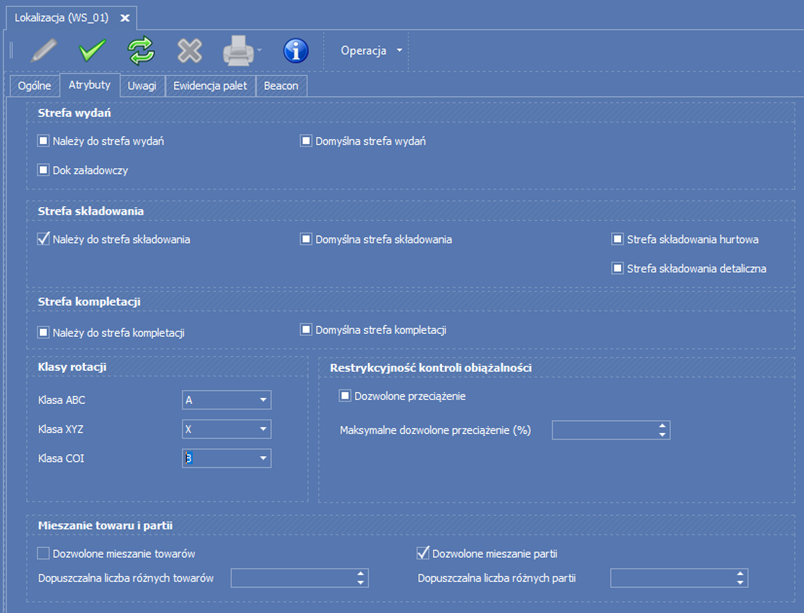

Wniosek 3: System WMS powinien mieć możliwość wielokryterialnego opisu pojedynczych lokalizacji. Inaczej. Poniżej przykład takiego podejścia z naszego systemu WMS OPTIpromag. Oprócz ABC/XYZ jest jeszcze COI, ale o tym powiemy innym razem.

Jak liczymy rotację? Odpowiedź wydaje się prosta i brzmi: musimy policzyć średnią ilość SKU wydawanych w ciągu dnia. Banał.

Ale jeżeli przeanalizujemy szerzej to zagadnienie, to nasuwają się następujące pytania:

- Dla jakiego okresu taką średnią należy wyliczyć?

- Czy wszystkie towary i grupy towarowe mają mieć taki sam okres uśredniania?

- Jaką jednostkę miary użyć do liczenia rotacji? Sztukę, karton, paletę?

- Czy rotację liczyć dla operacji: wydań, przyjęć, ruchów wewnątrzmagazynowych?

Wniosek 1: W różnych branżach mamy towary o różnej częstotliwości zakupów i sprzedaży. Przykładowo, patrząc na standardowy market, towary FMCG powinny mieć krótki okres uśredniania np. 3–7 dni roboczych, dodatkowo warto uwzględniać dni tygodnia (związane z plikami zatowarowania w poniedziałki i piątki). Jednocześnie w tym samym markecie artykuły przemysłowe mogą mieć znacznie niższy poziom rotacji i okres uśredniania dla tej kategorii to 30 dni. Do analizy optymalnych okresów uśredniania rotacji niezbędne są także raporty systemowe.

Wniosek 2: Licząc rotacje system powinien uwzględniać tylko dni pracujące. Niby oczywista sprawa, ale niestety nie wszyscy i nie zawsze o nim pamiętają.

Wniosek 3: Bardzo ważna kwestia – należy wybrać odpowiednią jednostkę miary wykorzystywaną w operacji wyznaczania klasy rotacji. Najczęściej jest to domyślna jednostka wydań lub podstawowa jednostka miary. W naszym systemie WMS wykorzystujemy podstawową jednostką miary. Dlatego też każdy konsultant musi mieć podstawową wiedzę, w jaki sposób skonfigurować dane podstawowe towarów i magazynów.

Dzienna liczba wierszy z danym SKU, a ilość pobrań/odstawień i skanów indeksu. Co determinuje liczbę operacji i wpływa na rotacje?

W tym miejscu możemy wpaść w „pułapkę” jednostki miary, którą wykorzystujemy w procesie wyliczania rotacji. Sytuacja taka może wystąpić w przypadku, kiedy zmienia się struktura zamówień, np. dla towarów o niskiej cenie promowane jest zamawianie kartonów/setów zamiast sztuk. W perspektywie WMS-a interesuje nas ilość czasu i pracy poświęconej konkretnemu SKU, takich jak liczba pobrań, liczba odłożeń, liczba skanów. To właśnie te parametry determinują czasochłonność i koszty, a co za tym idzie chęć i konieczność ich optymalizacji.

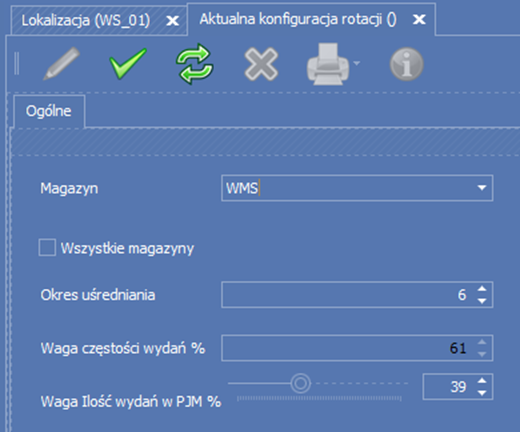

Z tego właśnie powodu wyliczanie metryk A/B/C powinno być dwuwymiarowe. W naszym systemie WMS OPTIpromag wykorzystujemy dwa wymiary: rotację oraz liczbę operacji na SKU. Dla obu metryk możemy skonfigurować wagę. Dzięki takiemu podejściu mechanizm wyliczania metryk ABC jest dokładniejszy, automatycznie reaguje na zmiany trendów i dokładniej odzwierciedla rzeczywiste procesy.

Nowe indeksy a rotacja.

Policzenie metryk dla indeksów posiadających historię przyjęć i wydań, jeżeli pamiętamy o kwestiach poruszanych powyżej nie powinno być zbytnio kłopotliwe. Występuje natomiast trudność przy nowych indeksach. Tutaj oczywiście sprawa nie jest nadal jednoznaczna, bo możemy mieć do czynienia z nowymi SKU, które są dystrybuowane zgodnie z polityka PUSH. Ta sytuacja ma miejsce, kiedy nasi odbiorcy sami nie zamawiają danego SKU, ale są zobowiązani do jego odebrania – przypadek występujący w planowanych akcjach promocyjnych np. w sieciach handlowych. Inaczej jest, jeżeli dany indeks ma być dystrybuowany wg zasady PULL, czyli to nasza sieć dystrybucji i odbiorców sama zamawia dany towar. W takim przypadku system nie powinien czekać, aż uzupełnią się dane historyczne, ponieważ będzie zaburzało to optymalne ścieżki rozłożenia towaru, kompletacji oraz podnosiło koszty operacji magazynowych.

W systemie WMS OPTIpromag wykorzystujemy mechanizm wyznaczania poziomu rotacji na SKU bez historii wydań. Jest to przydatne w sytuacjach, w których wprowadzamy zamienniki towarów, lub w przypadku towarów, dla których przewidujemy sprzedaż w dużych ilościach. Mechanizm ten opiera się na wielu parametrach, między innymi takich jak: średnie tempo rotacji w grupie towarowej w zadanym okresie porównawczym (np. poprzednie święta), towary porównawcze, prognoza sprzedaży. Dzięki takiemu rozwiązaniu system przy standardowych parametrach sterujących jego działaniem już od momentu przyjęcia nowych indeksów może optymalizować ich alokacje.

Temat opracował: Dariusz Olearczuk