Zintegrowana logistyka dla procesów produkcji

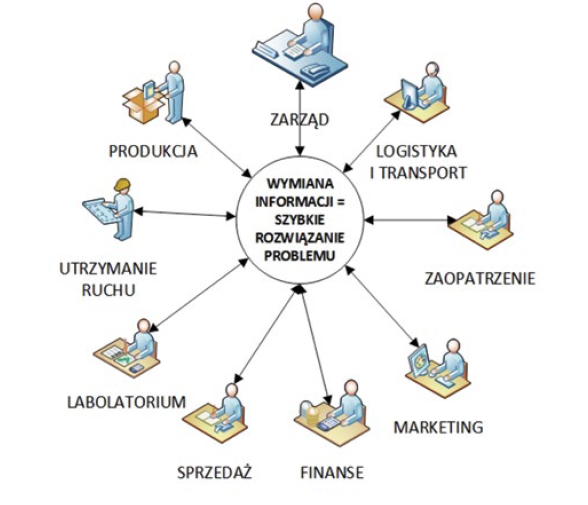

Integracja systemu zapewnia sprawny obieg informacji pomiędzy obszarami działalności firmy: handel – logistyka – zaopatrzenie – produkcja i bieżący dostęp do aktualnych danych. To umożliwia podejmowanie trafnych decyzji i szybkie reagowanie na rosnące potrzeby klientów, między innymi sprawne przeprowadzanie akcji in-out, czy promocji.

Producenci działający w branży produktów szybkozbywalnych na polskim rynku, którzy produkują i jednocześnie sprzedają swoje wyroby, aby zaspokoić zapotrzebowanie sprzedażowe ,muszą zapewnić odpowiednie zapasy. Coraz częściej zdarza się, że okresowo utrzymywane są większe zapasy w oczekiwaniu na sezonowe wydarzenia, które przy dużej zmienności potrzeb klientów prawdopodobnie wystąpią. Odpowiedni poziom zapasów utrzymywany jest również ze względu na wahania aktywności zakupowej, niepewność prognozy sprzedaży i wahania popytu całorocznego. Wszystkie te zabiegi muszą być zintegrowane i realizowane najniższym kosztem w ramach optymalnego zapasu.

Integracja systemu zapewnia sprawny obieg informacji pomiędzy poszczególnymi obszarami operacyjnymi firmy: handel – logistyka – zaopatrzenie – produkcja i bieżący dostęp do aktualnych danych. Dzięki temu możliwe jest podejmowanie trafnych decyzji i szybkie reagowanie na rosnące potrzeby klientów, szczególnie przez realizację częstych promocji (nagły wzrost wolumenu sprzedażowego wyrobów całorocznych) lub akcji in-out, które stają się ostatnio stałym elementem współpracy z klientami.

Akcje in-out produktów szybkozbywalnych w sklepach są szansą na dotarcie do nowych klientów. Dla producentów to często jednorazowa akcja sprzedażowa, pod którą kryje się skomplikowany proces: od tworzenia projektów opakowań, surowców, po rezerwowanie mocy produkcyjnej, sprawności technicznej, transportowej oraz rezerw kadry operacyjnej.

Akcje in-out

Skuteczną metodą na zaistnienie nowego produktu w świadomości klientów stają się tzw. akcje in-out, w które chętnie angażują się sieci supermarketów. Pomysł ich wprowadzania pojawił się w Polsce już przed kilkoma laty. Jak można tłumaczyć z angielskiej nazwy, akcje te polegają na czasowym wprowadzeniu produktu danej marki do sprzedaży w konkretnej sieci sklepów. Są czymś w rodzaju fazy testów, czy produkt będzie cieszył się dużym zainteresowaniem klientów. Supermarkety coraz chętniej decydują się na współpracę z producentami, których produkty nie goszczą na stałe na ich sklepowych półkach. Głównym celem jest chęć urozmaicenia asortymentu, co często mogą zagwarantować produkty mniej znane szerszemu gronu, jednakże wyróżniające się na tle konkurencji. Aby ustalić odpowiedni poziom zapasu = poziom obsługi klientów (POK), menedżerowie łańcucha dostaw muszą zrozumieć, co dzieje się z ich zapasami magazynowymi. Korzystając z historycznych danych dotyczących sprzedaży i obecnego szumu konsumenckiego, próbują przewidzieć przyszłe trendy rynkowe i podejmować decyzje na podstawie tych prognoz. Dzięki temu procesowi szefowie departamentów lepiej rozumieją, w jaki sposób produkty wpływają i wychodzą z biznesu, sprawniając analizę zapasów i zapewniając optymalną nad nimi kontrolę, wdrażając do tego nowe narzędzia informatyczne integrujące cały łańcuch dostaw.

Zmiany w organizacji

Realizacja akcji in-out wymaga wdrożenia odpowiednich zmian w organizacji, które w dużej mierze polegają na konsolidacji działów, systemów i analityki. Kluczowa jest konsolidacja działów operacyjnych zaangażowanych w akcję in-out i scalenie np. rozrzuconych w różnych lokalizacjach magazynów surowca, opakowań, półproduktów znajdujących się w innych strukturach wydziałowych, np. części magazynów podległych logistyce, a części produkcji. Niezwykle istotna jest również konsolidacja rozproszonej analityki, która jest podstawą do podejmowania strategicznych decyzji w firmie, np. unikanie analityki oddzielnych dla produkcji, logistyki w połączonych procesach i integracja systemu – w każdym departamencie musi być jeden system operacyjny umożliwiający bieżącą rejestrację procesu jako czasu i kosztów, aby określić termin realizacji i marżowość. Należy także usprawnić przepływ kluczowych informacji za pomocą zintegrowanego systemu działów operacyjnych, prawidłowo zdefiniowanych parametrów kluczowych procesów istotnych dla funkcjonowania firmy. Ważne jest również wspólne podejmowanie decyzji i ustalanie optymalnego scenariusza, a także uświadamianie wpływu podjętych decyzji na całość organizacji.

Przygotowania

Przygotowanie akcji in-out składa się z wielu etapów, począwszy od procesu projektu i akceptacji wzoru opakowania, po stworzenie indeksów materiałowych w systemie informatycznym. Główne etapy przygotowania akcji in-out:

- akceptacja wzoru opakowania;

- generowanie karty wzoru opakowania ze wstępnym projektem graficznym;

- opracowanie danych technicznych: wymiary, kolory, grafika itp., które będą zamieszczone na opakowaniu;

- określenie rodzaju opakowania – istotne w momencie rozpoczęcia produkcji;

- uzyskanie akceptacji klienta;

- przekazanie projektu na produkcję;

- wygenerowanie karty specyfikacji technicznej;

- stworzenie indeksów materiałowych w systemie informatycznym

- w tabeli danych in-out w obszarach: handel – logistyka – zaopatrzenie – produkcja.

Planowanie zapasu

Tabela danych dla akcji in-out powinna być aktualizowana podczas kolejnych synchronizacji danych prognostycznych nowej klasy z nową wysokością poziomu obsługi popytu (POP, Service Level). Proces optymalizacji zapasów powinno rozpocząć stworzenie rekomendacji dla zapasu – akcji in-out, zapasu sezonowego, całorocznego, a następnie wyliczenie zapasu bezpieczeństwa dla danych grup produktowych na bazie algorytmów. Działaniom tym towarzyszyć powinna ciągła analiza zapasu: analiza ruchu zapasów w czasie i alertowanie rozpoznanego ryzyka związanego z poziomem obsługi klienta i poziomem zapasów.

Przygotowanie bazy danych

Etap I. Plan sprzedaży – dane dla planów sprzedaży z działów handlowych: eksport – sieci – dystrybucja (target sprzedażowy oraz zewnętrzna prognoza) dla danej pozycji na dany miesiąc. Algorytm wyliczenia rekomendacji do punktu odniesienia przy analizowaniu danych prognozy statystycznej oraz prognozy klienta. Pełni ona rolę punktu odniesienia przy analizowaniu danych prognozy statystycznej oraz prognozy klienta.

Etap II. Historia sprzedaży wyrobów całorocznych – prezentuje dane historycznej sprzedaży dla danej pozycji całorocznej dla danego miesiąca, jakimi będzie się kierować algorytm prognostyczny przy wyliczeniu prognozy na kolejne okresy planistyczne. Jest to tabela transakcyjna, zaczytywana podczas pierwszej i kolejnych synchronizacji danych. Podczas pierwszej synchronizacji danych baza informatyczna powinna zawierać historię sprzedaży za ostatnie dwa lata, licząc od daty synchronizacji. Podczas kolejnych synchronizacji danych zaczytywane będą jedynie informacje o miesięcznej sprzedaży między okresem ostatniej synchronizacji danych, a obecną synchronizacją.

Etap III. Historia sprzedaży wyrobów sezonowych – służy do definicji parametrów, jakimi będzie się kierować algorytm planistyczny przy wyliczeniu rekomendacji zatowarowania w przypadku konieczności budowy zapasu sezonowego z wyprzedzeniem, kiedy okres sezonowej sprzedaży jest z góry ustalony.

Etap IV. Baza danych produktów dla akcji in-out – służy do definicji parametrów, jakimi będzie się kierować algorytm planistyczny przy wyliczeniu rekomendacji zatowarowania w przypadku konieczności budowy zapasu akcyjnego, kiedy okres akcji in-out sprzedaży jest krótkoterminowy.

Etap V. Klasyfikacja ABC – służy do definicji klas i przydzielenia im wymaganego poziomu obsługi popytu (Service Level). Wartość Service Level jest wykorzystywana przy kalkulacji wielkości zapasu bezpieczeństwa. Tabela ta może być aktualizowana podczas kolejnych synchronizacji w wyniku np. zmiany wysokości Service Level przypisanego do danej klasy lub utworzenia nowej klasy z nową wysokością Service Level – na przykład akcji in-out. Tabela klasyfikacji ABC nie jest obowiązkowa, tj. może zostać pusta podczas pierwszej i kolejnych synchronizacji danych. W takim przypadku system przyjmie dla wszystkich produktów klasę A z Service Level = 0,97 (97%).

Zarządzanie akcjami in-out w łańcuchu dostaw

Produkcja. Celem działań podejmowanych w procesie produkcji, czyli na pierwszym etapie łańcucha dostaw, jest precyzyjne określenie dostępności towaru dla departamentu logistyki oraz zaplanowanie dostaw towaru z akcji in-out do klientów. Kolejne działania obejmują tu:

- automatyczną rejestrację produkcji i badanie rzeczywistego czasu pracy maszyny;

- wizualizację produkcji i maszyn z informacją o przyczynach przestojów;

- zarządzanie zleceniami i planowanie kolejności ich wykonywania;

- monitorowanie produktów, przepływów oraz zużycia mediów produkcyjnych;

- wymianę danych, elektroniczny obieg dokumentów.

Magazyn. Działania związane z przeprowadzeniem akcji in-out w magazynie skoncentrowane są na optymalnym zarządzaniu przestrzenią magazynową, pracą magazynierów oraz organizacją procesu rezerwacji zapasów pod zlecenia, zintegrowanymi z systemem WMS. To m.in.:

- optymalizacja zarządzania magazynami wysokiego składowania;

- optymalizacja współpracy z dostawcami, która pozwala koordynować procesy związane z zamówieniami i dystrybucją towarów;

- powiązanie generowania numeracji zleceń produkcyjnych ze źródłowymi zleceniami sprzedaży;

- zdefiniowanie i wdrożenie wskaźnika KPI (Key Performance Indicators, KPI) dla magazynu.

Fundamentalny na tym etapie łańcucha dostaw jest podział magazynu na obszary funkcjonalne – strefę pełnych palet, kompletacji oraz strefy wysyłek i dostaw zapasów, a także zintegrowanie sieci radiowej i terminali mobilnych z wprowadzonym systemem oraz wdrożenie mechanizmu tzw. wave planning, który umożliwia grupowanie zleceń magazynowych w celu lepszej wizualizacji i kontroli podczas wykonywania zleceń. W momencie nadejścia zamówienia od klienta, pracownicy działu logistyki planują proces wysyłki do klienta, sprawdzając dostępność i zapas w magazynie i zamówienie trafia do realizacji w magazynie. Jeżeli towar ma być wysłany na paletach, zamówienie jest kierowane ze strefy pełnych palet. W przypadku, gdy klient oczekuje dostawy w kartonach, system kieruje pracownika do strefy kompletacji. Istotna jest również automatyzacja pracy magazynu.

Biuro obsługi klienta po otrzymaniu zamówienia od klienta ma zadanie wprowadzenia/zaczytania zamówienia do systemu informatycznego firmy, przekazanie zamówienia do skompletowania i przygotowanie dokumentów potwierdzających dostawę – WZ + FV, a także zapewnienie dostawy towaru do klienta i wysyłanie faktur. Proces elektronicznej wymiany dokumentów przebiega według kolejnych etapów: wygenerowanie i wysłanie zamówienia przez klienta – przetworzenie zamówień przez operatora zewnętrznego (zamówienia EDI) – wprowadzenie/zaczytanie zamówień do wewnętrznego systemu firmy – wysłanie faktur do klienta.

Korzystanie z obsługi faktur za pomocą elektronicznej wymiany danych, czyli EDI (Electronic Data Interchange) przynosi przedsiębiorstwu wiele korzyści, wśród nich m.in.:

- szybsze dostarczanie faktur do klienta,

- podwyższenie efektów inwestycji informatycznych i telekomunikacyjnych,

- skrócenie czasu pracy osoby zajmującej się przygotowaniem faktur do wysyłki,

- skrócenie cyklu: sprzedaż – fakturowanie – zapłata (wyeliminowanie możliwości zaginięcia faktury),

- obniżenie kosztów związanych z wysyłaniem faktur za pomocą tradycyjnej poczty i eliminacja papieru,

- usprawnienie organizacji i obiegu informacji, a także optymalne wykorzystanie kadry administracyjnej.

Transport. Ostatnim elementem zintegrowanym z systemem jest transport produktów akcji in-out do klienta. Precyzyjne zaplanowanie dostaw uzależnione jest od wcześniejszych etapów: planowania, zaopatrzenia i produkcji, które spaja system informatyczny oraz sparametryzowane procesy w każdym z wymienionych departamentów operacyjnych. To pozwala na terminowe zaplanowanie dostaw produktów do klienta i utrzymanie Service Level, a więc podtrzymanie współpracy z klientem.

Narzędziem, które pomaga w realizacji optymalnych dostaw, jest system TMS, który optymalizuje trasy przez konsolidację zamówień, planowanie transportu i dostaw, zarządzanie kierowcami i flotą. System TMS zwiększa efektywność przez identyfikowanie nieefektywnych przewozów na etapie planowania, rozlicza koszty transportu (zarządzanie kosztami transportu własnego oraz obcego, podział kosztów na odpowiednie MPK). Warto tu pomyśleć o rozbudowaniu modułu raportowania, aby generować raporty kosztów transportu według wielu kryteriów np. odbiorcy, towary, dostawca transportu, punkt nadania.

Wyzwania dla producentów

Producenci produktów szybkozbywalnych, realizując akcje in-out, stają przed szeregiem wyzwań. Są nimi zarówno ujednolicenie strategii firmy i ustalenie zbieżnych celów dla poszczególnych departamentów, jak i ciągła poprawa dostępu do informacji – wewnątrzfirmowych oraz zewnętrznych (np. rynkowych trendów, wymagania klientów) oraz nieustanna masowa agregacja i analiza danych. Wyzwaniem jest również redukcja kosztów i optymalne zarządzanie stanami zapasów pod popyt całoroczny – sezonowy akcji in-out, a także zarządzanie coraz większymi zmiennościami potrzeb konsumenckich, wymaganiami klientów.

Wąskie gardło

Jednym z elementów w łańcuchu procesów, który ogranicza zdolność i przepustowość całego łańcucha, jest wąskie gardło (ang. bottleneck) w zarządzaniu produkcją i projektami. W wyniku wąskiego gardła powstają zastoje w produkcji, nadwyżki podaży, rodzi się presja ze strony klientów czy niskie morale pracowników. Istnieją zarówno krótkie, jak i długotrwałe wąskie gardła.

Krótkoterminowe wąskie gardła mają charakter tymczasowy i zwykle nie stanowią istotnego problemu. Przykładem może być wykwalifikowany pracownik, który skorzysta z kilku dni wolnego. Długoterminowe wąskie gardła występują przez cały czas i mogą znacząco spowolnić produkcję, a przykładem może być niewystarczająco wydajna maszyna. Efektywny proces identyfikowania i eliminowania wąskich gardeł jest kluczowym elementem determinującym ustalanie priorytetów dotyczących całego procesu produkcyjnego w przedsiębiorstwie. Szczególnie w realizacji akacji in-out oraz innych grup produktowych: całorocznych, sezonowych, promocyjnych. Od lat wykrywanie oraz analiza wąskich gardeł w przedsiębiorstwach produkcyjnych jest ogromnym wyzwaniem stawianym planistom i inżynierom procesu.

Jest jednak metoda, która może w znaczny sposób usprawnić proces wykrywania ograniczeń oraz ustalenia sposobu minimalizacji negatywnego wpływu wąskiego gardła na działalność gospodarczą przedsiębiorstwa.

Tą metodą jest np. teoria ograniczeń (Theory of Constraints, TOC).

Analiza wąskich gardeł, w szczególności z wykorzystaniem narzędzi teorii ograniczeń, jest postrzegana w praktyce jako trudne zagadnienie z dziedziny controllingu przedsiębiorstwa. Niechęć większości przedsiębiorstw działających na polskim rynku do przeprowadzania analizy wąskich gardeł w procesie produkcyjnym spowodowana jest w głównej mierze brakiem znajomości technik i narzędzi ich eliminacji.

Istnieje kilka sposobów na wyeliminowanie wąskich gardeł. To między innymi zwiększanie lub przesuwanie zasobów do działania np. więcej osób, minimalizacja przestojów, inwestycja w większą liczbę maszyn, które wykonują te same czynności i optymalizują działanie wąskich gardeł, czy zapewnienie optymalnych zapasów. Kolejnym sposobem na usuwanie wąskich gardeł może być szkolenie większej liczby operatorów do obsługi niewydajnych maszyn.

W celu optymalizacji wydajności ważne jest posiadanie harmonogramu produkcji, konieczna jest również integracja systemu w każdym z kluczowych procesów firmy i integracja analityki.